La produzione di pezzi a partire da forme estruse è preferibile quando lo stampaggio a iniezione non è praticabile e spesso per motivi di prestazioni dei pezzi. Gli ingegneri esperti di materie plastiche hanno imparato che le prestazioni di un pezzo lavorato possono superare di gran lunga quelle di un pezzo stampato a iniezione, eppure un confronto tra le schede tecniche delle resine e delle forme porta a concludere l’esatto contrario.

Perché le proprietà delle forme estruse raramente corrispondono alle proprietà elencate nella scheda tecnica della resina?

La comprensione dell’orientamento legato al flusso del materiale, soprattutto quando si utilizzano gradi rinforzati con fibre, è la chiave per comprendere questa osservazione. L’orientamento molecolare dovuto ai profili del flusso di fusione ha un impatto anche sui gradi non caricati, quindi si applicano gli stessi principi, sebbene l’anisotropia sia un problema minore nei gradi non rinforzati.

Tutte le schede tecniche delle resine e le proprietà del C.A. (Certificato di Analisi) dei materiali sono generate utilizzando barre di trazione stampate a iniezione. Le proprietà della scheda tecnica o della certificazione riportate dal produttore di pellet di resina sono accettate dal settore per certificare la conformità di un lotto a uno standard. Questi valori sono raramente, se non mai, una rappresentazione accurata della resistenza, dell’allungamento o del coefficiente di espansione termica di un pezzo finito in tutte le direzioni.

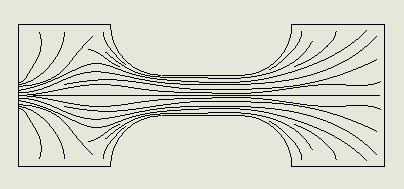

Figura 1: Barra di trazione stampata – illustra il profilo di riempimento di una barra di trazione stampata a iniezione, quindi l’orientamento delle fibre quando si inietta materiale fuso attraverso un ugello di iniezione per “impacchettare” e creare un pezzo a densità piena in uno stampo lucido. Successivamente, lo stampo di raffreddamento congela il pezzo in posizione. Lo stampo lucidato lascia una finitura superficiale eccellente, senza fibre rotte o tagliate. Le fibre sono allineate quasi perfettamente nella direzione di trazione del test.

Poiché tutte le proprietà della resina sono caratterizzate utilizzando barre di trazione stampate a iniezione come sopra, la percezione comune è che tutti i pezzi e le forme stampate a iniezione abbiano proprietà superiori alle loro controparti lavorate da forme estruse. Sebbene sia vero nel caso di una barra di trazione, pochissimi pezzi stampati a iniezione hanno un profilo di riempimento “quasi perfetto” che ottimizza la resistenza del materiale nell’orientamento desiderato. Poiché pochi pezzi stampati a iniezione si prestano a essere sezionati in barre di trazione (dove si possono vedere le loro vere proprietà), persiste l’idea errata che queste proprietà ottimali della resina si ottengano nei pezzi stampati a iniezione.

La tabella seguente mostra i risultati per il PEEK rinforzato con il 30% di fibra di carbonio stampato a iniezione e trasformato in campioni di prova diversi. I valori di certificazione della resina sono confrontati con i valori generati utilizzando barre di trazione lavorate da una piastra quadrata stampata a iniezione di 4 mm di spessore (75 mm x 75 mm) prodotta con lo stesso lotto di resina. Le barre di trazione sono state preparate in 3 orientamenti: nella direzione del flusso, a 45 gradi rispetto al flusso e perpendicolare al flusso per illustrare l’eventuale direzionalità delle proprietà.

| Resistenza alla trazione (psi) | Modulo di trazione (Mpsi) | Allungamento (%) | % Resistenza della barra di trazione IM | |

|---|---|---|---|---|

| Barre di trazione stampate ad iniezione (ISO 527) | 37700 | 3.8 | 1.5 | — |

| Barre di trazione tagliate da placche stampate ad iniezione, direzione del flusso | 23500 | 2.5 | 1.0 | 62% |

| Barre di trazione tagliate da placche stampate ad iniezione, a 45° rispetto al flusso | 18300 | 1.6 | 0.7 | 49% |

| Barre di trazione tagliate dalla placca stampata ad iniezione, perpendicolarmente al flusso | 16200 | 1.4 | 0.6 | 43% |

Si noti che anche i campioni lavorati in direzione del flusso non raggiungono le proprietà della “scheda tecnica della resina”. Le proprietà sono direzionabili anche nei pezzi e nelle forme stampate a iniezione.

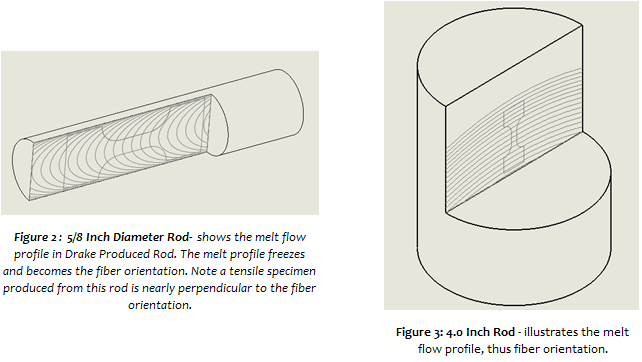

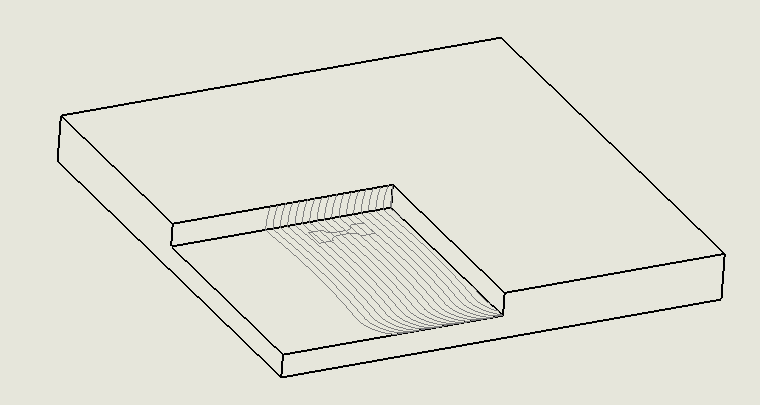

Come si presenta questa direzionalità nelle forme estruse? La velocità di estrusione e di raffreddamento molto lenta, dall’esterno verso l’interno, porta alla formazione di un “cono di fusione” che costituisce il confine tra la fase fusa e quella solida del polimero. Gran parte della fase di rinforzo si allinea lungo questo cono di fusione, il che significa che la direzionalità cambia con la forma del cono di fusione. I diagrammi seguenti illustrano questa condizione per una serie di forme. Le linee grigio chiaro rappresentano la forma generale del cono di fusione. Si noti che la forma di questo cono è tridimensionale, cioè conica nel caso dell’asta o parabolica nel caso della piastra. Il tubo senza saldatura di Drake ha un cono di fusione difficile da illustrare in un disegno bidimensionale, ma facile da descrivere. La direzione dominante delle fibre è quella del “cerchio”, il che significa che le fibre e quindi il “cono di fusione” assomigliano più a un “palo da barbiere”.

Figura 2: Piastra piatta 12 x 12 x 1¼ di pollice – mostra il profilo del flusso di fusione e quindi l’orientamento delle fibre della piastra estrusa Drake.

Per massimizzare le prestazioni dei pezzi in polimero è necessario considerare la forma di partenza, l’orientamento dei pezzi all’interno delle forme e la posizione specifica di porte e sfiati se si prevede di stampare a iniezione pezzi o forme. Gli ingegneri Drake lo capiscono e ne tengono sempre conto quando sviluppano una sequenza di processo per la produzione di un pezzo critico per le prestazioni. Chiedete a Drake.