Il team di sviluppo di Drake Plastics trasforma i polimeri ad altissime prestazioni in soluzioni ad altissime prestazioni

Sviluppo di prodotti e processi: Dove le idee si materializzano

I progressi nella tecnologia dei processi di fusione e nella progettazione di attrezzature specifiche per le termoplastiche ad altissime prestazioni caratterizzano la storia di Drake. Anche l’inventiva lo fa. Il motore dei nostri sforzi: ogni prodotto Drake che abbiamo sviluppato nasce dalla soddisfazione delle esigenze e delle sfide poste da uno dei nostri clienti.

Tecnologia rivoluzionaria nelle tecniche e nelle attrezzature di lavorazione

Le iniziative di sviluppo e gli investimenti di Drake si concentrano sui polimeri avanzati e comprendono diversi metodi di lavorazione. La lavorazione delle fusioni è la nostra tecnologia principale e la spina dorsale della nostra azienda. La nostra attenzione si concentra sullo sviluppo di condizioni ottimali per l’estrusione di nuove configurazioni di stock a partire dai materiali della nostra linea di prodotti, nonché di nuove forme in nuove plastiche ad alte prestazioni e formulazioni di polimeri. Inoltre, convalidiamo le condizioni di processo ottimali per lo stampaggio a iniezione di nuovi polimeri e formulazioni, sulla base delle richieste dei clienti di parti realizzate con questi prodotti. Il nostro obiettivo è quello di preservare il massimo livello di proprietà di ogni polimero, in modo da non solo estrudere e modellare prodotti secondo le specifiche, ma anche consegnare materiali che funzionino al massimo delle loro potenzialità. Il nostro obiettivo è anche quello di fornire ai clienti nuove dimensioni, forme e polimeri che permettano loro di sfruttare i vantaggi delle plastiche ad alte prestazioni man mano che i requisiti delle loro applicazioni diventano più esigenti.

Gli strumenti del team di sviluppo di Drake includono il nostro profondo know-how in materia di polimeri, i più recenti pacchetti CAD/CAM, il software di simulazione, l’automazione e i controlli avanzati, la competenza nella progettazione meccanica e anni di esperienza nella lavorazione di materie plastiche avanzate. Utilizziamo queste capacità per progettare, sviluppare e costruire macchinari e utensili specializzati per ogni polimero avanzato e grado che lavoriamo. Questo approccio alla tecnologia di processo specifico per i materiali si traduce in prodotti nuovi e spesso unici, con proprietà e qualità sempre ottimizzate.

Uno dei principali fattori che contribuiscono al successo dei nostri nuovi prodotti è il livello di investimento che dedichiamo al lavoro di sviluppo. Include personale, strutture e attrezzature dedicate esclusivamente al lavoro di sviluppo di Drake. Tutte queste risorse risiedono nel nostro edificio di ingegneria di 1672,25m2(18,2 ettari ) nel nostro campus di Cypress, in Texas. Questo impegno permette al nostro team di concentrarsi sui progetti fino al loro completamento, invece di aspettare il tempo necessario per le attrezzature di produzione che hanno la giusta priorità per soddisfare gli ordini dei clienti. Una volta che i progetti sono stati completati nella nostra struttura di sviluppo, il team tecnologico gestisce il trasferimento chiavi in mano delle attrezzature e del know-how di processo al nostro stabilimento di produzione per rendere la transizione senza problemi. Questo approccio senza scuse accelera i tempi di sviluppo, assicura un’elevata qualità e coerenza quando i prodotti entrano in produzione e preserva la reputazione di Drake per l’inventiva, il servizio e l’affidabilità dei tempi di consegna.

Sviluppo di prodotti in forme stock

Oltre due decenni di innovazioni di Drake hanno portato a una gamma impareggiabile di forme lavorabili e configurazioni uniche, tutte finalizzate a soddisfare le applicazioni in rapida espansione dei nostri clienti per i polimeri avanzati.

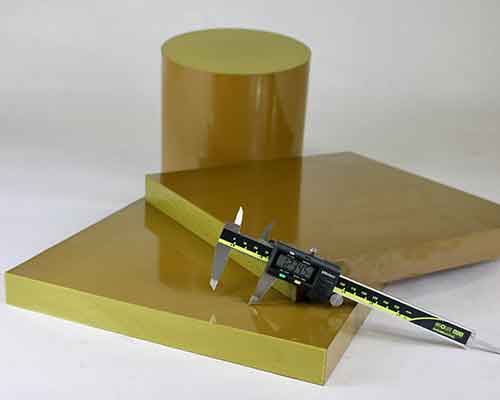

Drake ha iniziato la produzione di forme a stock nel 1996 con barre di Torlon PAI estruso rinforzato con vetro per un’applicazione critica per l’industria della difesa. Da allora, Drake si è costruita una reputazione come leader mondiale nell’estrusione di polimeri avanzati nella più ampia varietà di configurazioni del settore. L’impareggiabile gamma di dimensioni di tondini, lamiere e tubi senza saldatura in questi materiali deriva dall’impegno di Drake a fornire ai clienti forme che riducano al minimo la perdita di materiale durante la lavorazione, soddisfacendo al contempo le esigenze di una base crescente di applicazioni.

I diametri delle aste e gli spessori delle piastre più grandi del mondo

Drake ha sviluppato i diametri più grandi al mondo per quanto riguarda le barre di Torlon e PEEK, con vari gradi disponibili in dimensioni fino a 257 mm (10,125″). Il lavoro di sviluppo per produrre queste dimensioni in modo coerente è stato particolarmente impegnativo. La massa di materiale nelle sezioni trasversali richiede un controllo estremo per evitare tensioni interne che potrebbero portare alla frattura e creare problemi di controllo dimensionale durante la lavorazione. Oggi, il nostro inventario standard comprende queste forme di grande diametro insieme a una gamma impareggiabile di dimensioni di barre non caricate, con cuscinetti, antiusura e rinforzate con fibre di Torlon PAI, Victrex PEEK e KetaSpire PEEK.

Drake ha anche sviluppato la tecnologia per produrre la piastra in PEEK più spessa al mondo, che supera i 4 pollici (101 mm). Come per le aste di grande diametro, queste lastre di grandi dimensioni hanno posto al nostro team di sviluppo la sfida di estrudere sezioni trasversali spesse senza livelli negativi di sollecitazioni interne. Sebbene siano comunemente disponibili piastre spesse stampate per compressione, il processo di compressione produce tipicamente forme che mancano di omogeneità e di proprietà fisiche costanti. Grazie al lavoro del nostro team di sviluppo, i clienti possono contare su lastre altamente coerenti e affidabili dal punto di vista delle prestazioni in un’impareggiabile gamma di spessori.

Tubi senza saldatura dalle prestazioni costanti ed efficienti dal punto di vista dei costi

Le richieste dei clienti hanno portato allo sviluppo dell’esclusivo tubo senza saldatura Drake. Per i pezzi in Torlon PAI o Ultem PEI con configurazioni tubolari, questa forma altamente efficiente consente di risparmiare sui costi rispetto alla lavorazione da barra. La sua sezione trasversale senza saldatura elimina inoltre le linee di saldatura deboli associate al tubo estruso. Per soddisfare le diverse esigenze di prestazioni dei clienti in diversi settori, Drake ha sviluppato anche la tecnologia per produrre tubi senza saldatura in diversi gradi di Torlon PAI e in Ultem 2300 rinforzato con vetro. L’ampia gamma di combinazioni OD/ID ora presenti nella nostra capacità produttiva migliora l’efficienza dei costi dei pezzi lavorati, fornendo dimensioni ottimali vicine alla stampa. Queste forme termoplastiche avanzate sono state largamente accettate per le prestazioni e i vantaggi economici che offrono nei componenti delle apparecchiature per servizi severi nei settori del petrolio e del gas, del trattamento chimico, dell’aerospaziale, della difesa e di altri settori esigenti.

Segmenti di tenuta

L’intensa spinta di Drake verso metodi di produzione snelli ha portato anche allo sviluppo dei Segmenti di Tenuta. Questi archi estrusi, unici nel loro genere, possono essere utilizzati per realizzare anelli di qualsiasi diametro superiore a 300 mm (12 pollici). È disponibile una gamma illimitata di dimensioni personalizzate utilizzando utensili molto economici basati sul design modulare proprietario di Drake.

I segmenti di tenuta possono essere lavorati secondo le tolleranze richieste per le tenute divise e per le tenute e i cuscinetti segmentati. Il risparmio sulla perdita di materiale riduce i costi del 50% o più rispetto alla realizzazione dello stesso pezzo con un tubo stampato a compressione. Il risparmio è di quattro volte o più rispetto alla lavorazione di parti in lamiera. Inoltre, Drake fornisce segmenti di tenuta in archi che superano in parte la lunghezza del pezzo richiesto, in modo che le metà o i segmenti di accoppiamento possano essere realizzati in modo rapido e semplice. In questo modo si elimina la necessità di dividere i tubi stampati a compressione, di fissare e fascettare le sezioni tra loro e di lavorare l’intero anello in una configurazione adatta all’assemblaggio finale in pezzi finiti.

I segmenti di tenuta Drake sono disponibili in vari gradi di Torlon PAI e PEEK. A differenza dei tubi stampati a compressione, i segmenti di tenuta sono forniti con proprietà lavorate per fusione e certificazioni del produttore di resina secondo gli standard AMS, ASTM e Mil-P.

Drake PAI in fogli e pellicole sottili

Drake ha sviluppato fogli e pellicole sottili di PAI di dimensioni comprese tra 0,3 mm e 2,0 mm ( 0,012 – 0,079″) basati su una qualità speciale del polimero avanzato. Come per tutti i prodotti Drake, le esigenze dei clienti hanno guidato questo sviluppo unico. Le prestazioni dei prodotti in film e in fogli sottili sono quelle tipiche del PAI non rinforzato. Le loro caratteristiche includono un’elevata resistenza e rigidità a temperature ben superiori ai 300° F (150° C), resistenza chimica intrinseca ed eccellenti proprietà di infiammabilità. Questi prodotti PAI a spessore sottile vengono spesso incollati ad altri substrati e forniscono una superficie protettiva dura con buone proprietà di isolamento elettrico.

Sviluppo di forme di stock in nuovi polimeri avanzati

Le solide relazioni tecniche con i fornitori di resine e il nostro coinvolgimento nelle tendenze dei materiali e delle applicazioni nei settori in cui operiamo mantengono Drake al passo con le opportunità di nuovi polimeri per forme e parti stampate.

Gli sviluppi più recenti includono forme estruse in ad alta temperaturaKetaSpire PEEK XT e Victrex HT e il CryoDyn CT-200 di Drake, un PEEK di grado criogenico prodotto con la resina CT 200 di Victrex. L’ambito di lavoro di questi nuovi prodotti comprende un impegno dedicato allo sviluppo della gamma di dimensioni e configurazioni necessarie all’evoluzione delle esigenze dei clienti.

Drake ha anche sviluppato forme in polimeri avanzati che altre aziende non sono riuscite a estrudere con proprietà e qualità sempre affidabili. Ad esempio, il Ryton R-4, un grado di PPS rinforzato con il 40% di vetro, è stato per anni un cavallo di battaglia dello stampaggio a iniezione nelle applicazioni chimiche e nelle apparecchiature per il settore petrolifero e del gas. Tuttavia, a causa delle sue caratteristiche di fusione uniche, il materiale non era disponibile sotto forma di forme estruse. Erano disponibili forme stampate a compressione, ma non avevano la consistenza e la tenacità delle barre e delle piastre estruse. Le richieste dei clienti per il Ryton R-4 in forme a stock per le parti lavorate hanno dato il via allo sviluppo da parte di Drake della tecnologia di estrusione, adattata al comportamento di fusione di questo polimero avanzato. Il progetto, che ha avuto successo, è stato trasferito al nostro stabilimento di produzione, dove estrudiamo il Ryton R-4 in una serie di misure standard di barre e lastre da tenere a magazzino e in configurazioni personalizzate.

Estrusione di resine fornite dal cliente in forme a magazzino

Il team tecnologico di Drake Plastics collabora con i clienti che hanno formulazioni proprietarie di polimeri da convertire in forme a stock. In genere, questo lavoro comprende diverse capacità di Drake in loco. I progetti spesso richiedono una caratterizzazione di laboratorio del polimero per stabilire una finestra di lavorazione prima di estrudere il materiale in una forma a stock. Poi le proprietà e le caratteristiche della forma estrusa vengono testate nel nostro laboratorio di prove termo-meccaniche. I progetti chiavi in mano possono anche includere la produzione di prototipi nella nostra lavorazione CNC di precisione per la convalida delle prestazioni del componente prima della produzione completa.

Il successo costruito sulle soluzioni

Il team di sviluppo dei prodotti e dei processi di Drake misura il proprio successo in base alla capacità di fornire ai clienti le soluzioni che cercano al massimo livello possibile di prestazioni, qualità e coerenza. La nostra stretta collaborazione con i clienti sulle applicazioni e sulle dinamiche industriali in continua evoluzione che riguardano i materiali ci offre una finestra praticamente costante sulle opportunità di nuove soluzioni. L’impegno rapido e reattivo nei confronti dei talenti e degli investimenti necessari per sviluppare queste soluzioni definisce la nostra cultura e sostiene la nostra capacità di continuare a fornirle ai nostri clienti.