Lo sviluppo di Seal Segments® riflette la volontà di Drake Plastics di offrire ai clienti alternative più snelle, efficienti dal punto di vista dei costi e affidabili dal punto di vista delle prestazioni agli approcci tradizionali per la produzione di componenti critici. Grazie all’assenza di limiti pratici alla gamma di dimensioni e al basso costo degli utensili modulari per la loro produzione, i segmenti di tenuta Drake consentono di sfruttare i vantaggi prestazionali dei polimeri avanzati anche per i cuscinetti e le tenute delle grandi apparecchiature rotanti.

Prestazioni più elevate. Efficiente dal punto di vista dei costi. Gamma di dimensioni illimitata.

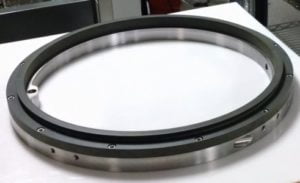

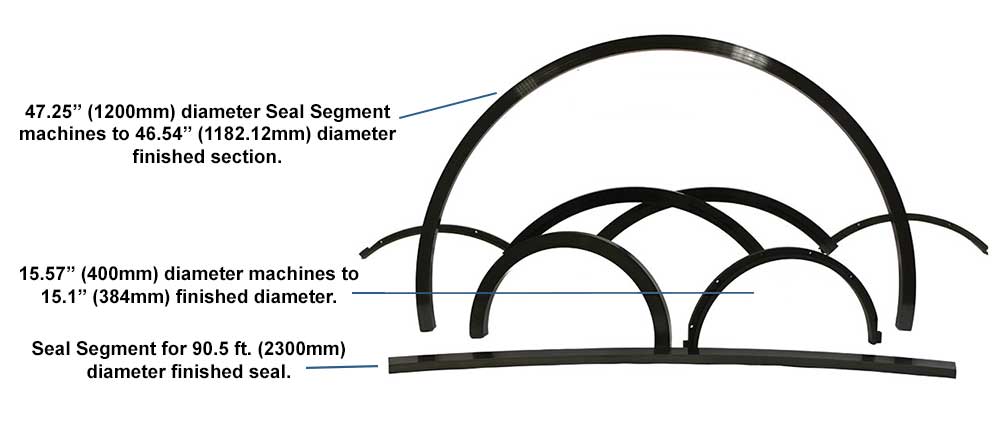

Il team di sviluppo di Drake ha messo a punto un’esclusiva tecnologia di processo di fusione per produrre i segmenti di tenuta. Questi archi estrusi vengono prodotti secondo il raggio, lo spessore e la parete specificati, quindi lavorati in modo da ottenere le dimensioni esatte richieste per ciascuna guarnizione. Gli archi lavorati possono essere combinati per formare guarnizioni divise o guarnizioni e cuscinetti segmentati. Per soddisfare un’ampia gamma di requisiti applicativi, la gamma di archi Seal Segment copre diametri di tenuta a partire da 300 mm (12 pollici). Non c’è un limite massimo. Attualmente il segmento di tenuta più grande di Drake è utilizzato per realizzare una tenuta di 12,2 metri di diametro.

Una delle caratteristiche principali dei segmenti di tenuta è che consentono assemblaggi in due pezzi o, nel caso di tenute o cuscinetti segmentati, in un numero di pezzi inferiore a quello tradizionalmente richiesto. Poiché sono prodotti con dimensioni vicine a quelle del pezzo finito, riducono i costi di materiale e di lavorazione rispetto alla divisione di tubi stampati a compressione di dimensioni eccessive o al taglio di archi da lastre estruse. I vantaggi che ne derivano sono la riduzione dei costi di produzione delle guarnizioni e la riduzione dei percorsi di perdita per una maggiore efficacia della tenuta quando le guarnizioni sono realizzate in un numero inferiore di pezzi.

Dati gli ambienti chimici aggressivi, le pressioni e le temperature che caratterizzano molte applicazioni di tenuta e cuscinetti, Drake offre segmenti di tenuta realizzati con vari gradi di Torlon PAI, Ultem PEI e PEEK. Questi materiali termoplastici avanzati offrono diverse combinazioni di proprietà meccaniche, resistenza alle alte temperature e agli agenti chimici e prestazioni in termini di cuscinetti e usura per soddisfare le diverse esigenze applicative.

I costi di attrezzaggio per i segmenti di tenuta Drake con raggio ID, sezione della parete e spessore specificati dal cliente sono modesti, con tempi di consegna brevi, misurati in settimane, sia per gli utensili che per le serie di produzione, grazie al nostro design modulare degli utensili.

Drake offre i segmenti di tenuta come pezzi grezzi che i clienti possono finire di lavorare secondo le dimensioni desiderate. Offriamo anche servizi di lavorazione per fornire ai clienti parti lavorate di precisione da stampare e pronte per l’assemblaggio.

Produzione di guarnizioni a costi contenuti

I metodi tradizionali per realizzare guarnizioni di grandi dimensioni in polimeri ad alte prestazioni come il Torlon e il PEEK sono caratterizzati da una notevole perdita di materiale e da tempi di lavorazione eccessivi. Un approccio prevede la divisione del tubo stampato a compressione, la fascettatura o la spillatura delle due metà e la successiva lavorazione per ottenere una specifica di rotondità. Un altro metodo utilizza pezzi tagliati da lastre estruse o stampate a compressione. In entrambi i casi, sono necessarie molte ore di manodopera per tagliare, fissare e lavorare le sezioni grezze della guarnizione fino alla configurazione specifica del pezzo grezzo. I pezzi grezzi vengono poi lavorati con precisione per ottenere le dimensioni finali di ciascuna guarnizione o cuscinetto.

Iniziando con i segmenti di tenuta Drake, i nostri clienti evitano queste fasi ad alta intensità di lavoro e passano direttamente alla produzione dei pezzi. Drake produce segmenti di tenuta come archi con dimensioni che si avvicinano molto alle dimensioni specificate della tenuta finita. Vengono poi rifiniti per stampare in modo efficiente e rapido con una perdita minima di materiale.

Rispetto alla produzione di guarnizioni da tubi stampati a compressione, i segmenti di tenuta Drake possono ridurre i costi di un anello di tenuta finito del 50% o più, grazie alla riduzione della perdita di materiale e del tempo di lavorazione. Vengono forniti anche come archi conformi alla forma dell’anello di tenuta e possono essere rifiniti e assemblati in anelli in modo rapido e semplice.

I segmenti di tenuta possono offrire un vantaggio economico ancora maggiore rispetto al taglio di archi in lastre estruse o stampate a compressione. La sola riduzione della perdita di materiale con i segmenti di tenuta può significare un risparmio di oltre quattro volte sui costi.

Consistenza e affidabilità delle prestazioni

Le resine Torlon, PEEK e Ultem utilizzate da Drake per produrre i segmenti di tenuta sono altamente uniformi, da lotto a lotto, e le certificazioni delle resine per ogni lotto sono fornite per confermare la conformità ai rispettivi standard di ciascun materiale. Inoltre, la tecnologia di processo di fusione strettamente controllata sviluppata da Drake per la produzione dei segmenti di tenuta produce archi lavorabili in Torlon PAI, Ultem PEI e PEEK che sono uniformi nella loro composizione, indipendentemente dalla formulazione della resina. Questi fattori contribuiscono a garantire una qualità sempre affidabile e prestazioni prevedibili in ogni segmento di tenuta prodotto.

Al contrario, lo stampaggio a compressione di tubi a parete pesante è soggetto a variazioni che possono portare a una variabilità della qualità e delle proprietà fisiche. Le incoerenze nel controllo dell’umidità, l’aria intrappolata negli stampi, il decadimento della pressione dovuto alle perdite per attrito lungo le pareti degli utensili e il controllo indiretto delle pressioni e delle temperature possono determinare una non uniformità del materiale lavorato. Inoltre, i polimeri hanno una conducibilità termica intrinsecamente bassa. Il riscaldamento per raggiungere le temperature di stampaggio a compressione può richiedere lunghi tempi di permanenza termica che degradano il polimero e le sue proprietà fisiche. Le configurazioni con sezioni trasversali spesse, che richiedono cicli termici più lunghi per portare il materiale alla temperatura dello stampo, possono essere particolarmente soggette a questo problema.

La tecnologia proprietaria del processo di fusione di Drake consente di ottenere proprietà fisiche costanti che superano quelle dei tradizionali prodotti stampati a compressione. Il profilo prestazionale dei segmenti di tenuta si allinea regolarmente ai valori delle schede tecniche dei fornitori di resina. Drake mantiene inoltre una tracciabilità al 100% e fornisce rapporti di prova sui materiali e certificazioni che confermano la conformità della resina agli standard Mil, AMS o ASTM secondo i requisiti del cliente con tutte le spedizioni. I prodotti stampati a compressione non sono certificati secondo questi standard rigorosi.

Opzioni di prestazione

Con i segmenti di tenuta disponibili in una vasta gamma di formulazioni di Torlon, Ultem e PEEK, gli ingegneri possono scegliere il profilo prestazionale che meglio soddisfa i requisiti della loro applicazione.

Nota: Contattateci per informazioni dettagliate sui diversi gradi di termoplastica avanzata per i segmenti di tenuta Drake. I nostri ingegneri vi aiuteranno a definire i materiali candidati in base ai requisiti specifici dell’applicazione.

Perché i segmenti di tenuta Torlon:

Torlon PAI è riconosciuto per la sua resistenza superiore e per la capacità di mantenerla ad alte temperature. La sua temperatura di transizione del vetro (Tg) o punto di rammollimento di 537°F (280°C) lo posiziona ben al di sopra di altri polimeri avanzati. I gradi Torlon 30% rinforzati con fibra di vetro o di carbonio aumentano la resistenza strutturale, mentre i gradi per cuscinetti e usura migliorano la longevità nelle applicazioni con carico dinamico. Tutti i gradi di questo termoplastico ad alte prestazioni resistono a un’ampia gamma di sostanze chimiche e sono ampiamente utilizzati nelle applicazioni di tenuta e di supporto nell’industria chimica, petrolifera e del gas.

I gradi Torlon a prestazioni migliorate per i segmenti di tenuta includono:

- Il Torlon 4301 per cuscinetti ha un rapporto di grafite e PTFE simile a quello del Torlon 4540 stampato a compressione, ma offre una resistenza e una tenacità molto più elevate.

- Su richiesta, Drake offre anche una corrispondenza esatta con la formulazione di Torlon 4540.

- Il Torlon 4275 contiene polvere di grafite aggiuntiva che dissipa il calore in modo più efficace per le applicazioni a velocità più elevata.

- Torlon 5030 e 7130 sono gradi di Torlon rinforzati con fibre di vetro e di carbonio per il servizio lubrificato, come nel caso delle tenute ad olio o quando sono richiesti carichi più elevati ed espansione termica minima.

Perché i segmenti di tenuta in PEEK:

Il PEEK è generalmente considerato un polimero da lavoro nelle applicazioni di lavorazione chimica e nelle apparecchiature per petrolio e gas. Resiste a una gamma estremamente ampia di sostanze chimiche, ha un’elevata resistenza a temperature elevate e offre intrinsecamente buone prestazioni in termini di cuscinetti e usura. Oltre al grado non caricato, il PEEK è disponibile anche in una serie di formulazioni ad alte prestazioni. Le opzioni rinforzate con fibre di vetro e di carbonio offrono una maggiore resistenza, mentre i gradi per cuscinetti e usura migliorano le prestazioni a lungo termine nelle applicazioni dinamiche.

Le formulazioni di PEEK con proprietà migliorate per i segmenti di tenuta includono:

- Gradi per cuscinetti come il Victrex 450FC30 PEEK

- Victrex 450CA30 rinforzato con fibra di carbonio e KetaSpire KT-820 CF30 per il servizio lubrificato o per le applicazioni che prevedono l’utilizzo di controfacce temprate.

Perché i segmenti di tenuta in Ultem:

A differenza di molti materiali termoplastici amorfi, Ultem mantiene la sua forza e resiste alle cricche da stress quando viene esposto a vapore, acqua calda e molti prodotti chimici, tra cui idrocarburi alifatici, alcoli, acidi e soluzioni acquose deboli. Ha una temperatura di transizione del vetro di 423°F (217°C) e buone proprietà meccaniche complessive.

I gradi Ultem migliorati dal punto di vista delle prestazioni per i segmenti di tenuta includono:

- Ultem 2300 con 30% di rinforzo in fibra di vetro

- Gradi rinforzati con fibra di carbonio ad alta resistenza

- Formulazioni resistenti ai cuscinetti e all’usura

Applicazioni del segmento Seal

Con una gamma di dimensioni che va dai 300 mm (12,2 metri) ai 12 piedi (12,2 metri) e senza limiti superiori, i segmenti di tenuta Drake offrono vantaggi in termini di prestazioni ed efficienza dei costi per numerose applicazioni di grande diametro, tra cui:

- Guarnizioni per pompe centrifughe di grandi dimensioni

- Guarnizioni a labirinto per turbocompressori

- Cuscinetti e guarnizioni della torretta

- Guarnizioni per alberi marini

- Guarnizioni per altiforni

Caso di studio: Segmenti di tenuta Torlon per la Marina degli Stati Uniti.

Lo sviluppo dei segmenti di tenuta Drake ha permesso alla Marina degli Stati Uniti di sfruttare i vantaggi delle prestazioni a lungo termine di Torlon 4203 in un gruppo di tenuta dinamica per alberi. In contemporanea sono stati testati anche segmenti di tenuta realizzati con PEEK 450FC30 di grado Bearing. La maggiore capacità fotovoltaica del Torlon, tuttavia, ha portato alla sua qualificazione e alle sue specifiche per l’applicazione. Nell’installazione vera e propria, due segmenti di tenuta in Torlon sono assemblati su supporti in acciaio inox. Le due metà vengono quindi installate attorno a un albero da 457 mm (18″) e accoppiate insieme come assemblaggio finale.