Sviluppo di prodotti e processi: Dove le idee si materializzano

Le iniziative di ricerca e sviluppo di Drake si concentrano sui polimeri ad altissime prestazioni e il nostro lavoro comprende diverse aree tecnologiche. Il principale, e la spina dorsale della nostra azienda, è la tecnologia del processo di fusione. La nostra attenzione si concentra sullo sviluppo di condizioni ideali per lo stampaggio a iniezione e l’estrusione di nuove configurazioni di forme a stock a partire dai materiali del nostro portafoglio e da nuove formulazioni di plastiche ad alte prestazioni. L’obiettivo: preservare le proprietà ottimali di ogni polimero che lavoriamo, in modo da fornire non solo pezzi da stampare, ma anche materiali che funzionino al meglio in quei pezzi.

Il team di ingegneri Drake si avvale di conoscenze scientifiche sui polimeri, dei più recenti pacchetti CAD/CAM, di software di simulazione, di automazione e controlli avanzati, di competenze di progettazione meccanica e di anni di esperienza nella lavorazione di materie plastiche ad altissime prestazioni per progettare, sviluppare e costruire macchinari e attrezzature per stampi e matrici unici per questi materiali. Questo approccio specializzato e senza scuse alle apparecchiature porta a processi che producono materiali con proprietà ottimizzate e qualità insuperabile. Inoltre, stabilisce una metodologia di processo per l’estrusione di nuove configurazioni di forma che estendono la gamma di applicazioni delle plastiche ad altissime prestazioni. I risultati includono l’esclusivo Seamless Tube® di Drake e i più grandi diametri e spessori di barre estruse disponibili in commercio.

Il team di ingegneri di Drake Plastics lavora anche in collaborazione con i clienti per sviluppare le loro formulazioni proprietarie di polimeri in forme di stock per i loro usi. Questo spesso comprende diverse capacità che Drake ha in loco. I progetti “chiavi in mano” possono comprendere la conversione di più formulazioni di polimeri, la convalida delle prestazioni dei materiali nel nostro laboratorio di prove termomeccaniche e la produzione di pezzi prototipo nella nostra lavorazione CNC di precisione per la valutazione del cliente.

Il nostro lavoro con i clienti comprende anche lo sviluppo di applicazioni. Applichiamo oltre due decenni di esperienza per aiutarli a ottimizzare i progetti dei loro pezzi, ad abbinare il polimero e la qualità ottimali alle prestazioni richieste nelle condizioni di utilizzo finale e a scegliere il giusto metodo di produzione per ogni pezzo.

In tutti i casi, il successo si misura con la realizzazione di prodotti che offrono costantemente il pieno potenziale delle proprietà di ciascun polimero al massimo livello possibile di qualità e coerenza.

Estrusione: Una tecnologia innovativa guidata dalle esigenze dei clienti

Le scoperte tecnologiche e la progettazione di attrezzature per l’estrusione di materiali termoplastici ad altissime prestazioni caratterizzano la storia di Drake. Anche l’inventiva lo fa. Il motore di tutto: ogni prodotto Drake shapes nasce dalla soddisfazione di esigenze e sfide poste dai clienti.

Oltre due decenni di “primati” della tecnologia Drake includono i diametri delle barre e gli spessori delle piastre più grandi al mondo in Torlon PAI, PEEK e Ryton PPS. Sin dal primo giorno, i nostri continui investimenti nello sviluppo – tutti basati sulle richieste dei clienti – hanno fatto sì che Drake’s offrisse la più ampia gamma di gradi e di efficienti forme e configurazioni di stock in tutti i nostri materiali plastici ad altissime prestazioni.

Il nostro team tecnologico collabora con i clienti per sviluppare prodotti estrusi unici che estendono il potenziale di risoluzione dei problemi di questi polimeri ad alte prestazioni in aree completamente nuove. Le lastre e i film sottili di Drake PAI, ad esempio, consentono oggi di ottenere un substrato incollabile sottile, duro e durevole, resistente alle alte temperature e agli agenti chimici, con eccezionali proprietà antiusura ed elettriche, senza dover partire da lastre più spesse e fresarle fino alle dimensioni sottili necessarie.

I continui investimenti di Drake nello sviluppo assicurano ai nostri clienti l’accesso alla più ampia gamma di forme e configurazioni di stock efficienti in tutti i nostri materiali plastici ad altissime prestazioni. Oltre al lavoro di sviluppo, i nostri importanti investimenti in capacità di estrusione sostengono la nostra storia decennale di servizio al cliente affidabile e reattivo.

Tubo senza saldatura

Un approccio inventivo all’estrusione dei tubi ha portato allo sviluppo dell’esclusivo Seamless Tube® di Drake, realizzato con Torlon® PAI e Ultem™ 2300. Come dice il nome stesso, Drake estrude tubi in queste plastiche ad altissime prestazioni senza giunture, dette anche linee di saldatura. Le linee di saldatura sono soggette a fessurazioni, porosità e problemi di stabilità dimensionale. Infatti, una linea di saldatura in PAI può avere anche solo la metà della resistenza del materiale omogeneo che la circonda. L’uniformità del polimero in tutto il tubo contribuisce inoltre a garantire prestazioni costanti dei pezzi finiti durante l’uso. Il tubo senza saldatura offre anche un notevole risparmio sui costi nelle applicazioni di pezzi OD/ID ad alto volume rispetto alla lavorazione dell’ID da barra, riducendo il consumo di materiale, il tempo di lavorazione e l’usura degli utensili.

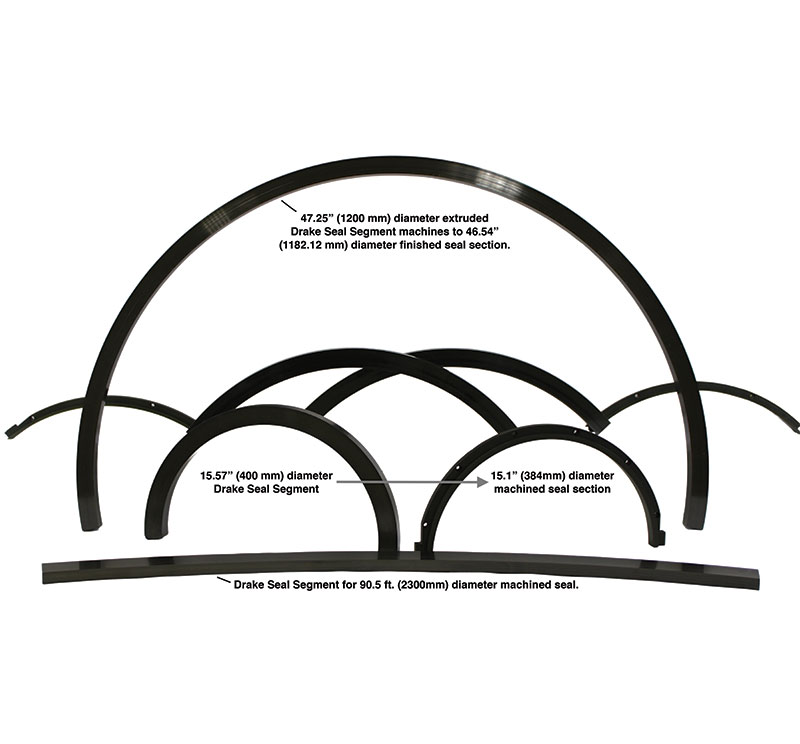

L’intensa spinta di Drake verso metodi di produzione snelli ha portato anche allo sviluppo di Seal Segments®. Questi archi estrusi, unici nel loro genere, sono disponibili per ottenere qualsiasi diametro superiore a 16″/ 400 mm. Grazie al design modulare degli stampi Drake, sono disponibili dimensioni illimitate e personalizzate con utensili molto economici.

I segmenti di tenuta possono essere lavorati secondo le tolleranze richieste per le tenute divise e per le tenute e i cuscinetti segmentati. La riduzione della perdita di materiale che ne deriva riduce i costi del 50% o più rispetto alla produzione dello stesso pezzo da tubo stampato a compressione, e il risparmio è quattro volte o più rispetto alla lavorazione di pezzi da lamiera. Inoltre, Drake fornisce segmenti di tenuta in archi che superano la lunghezza del pezzo richiesto, in modo che le metà o i segmenti di accoppiamento possano essere realizzati in modo rapido e semplice. In questo modo si elimina la necessità di dividere i tubi stampati a compressione, di fissare e fasciare insieme le sezioni e di lavorare l’intero gruppo in una configurazione rotonda adatta alla lavorazione finale dei pezzi finiti.

I segmenti di tenuta Drake® sono disponibili in tutti i gradi di Torlon PAI e PEEK. A differenza dei tubi stampati a compressione, i segmenti di tenuta sono forniti con proprietà lavorate per fusione e certificazioni del produttore di resina secondo gli standard AMS, ASTM e Mil-P.

Le forme personalizzate rappresentano un’altra possibilità offerta da Drake, orientata al cliente. Questo include forme per pezzi ad alto volume in dimensioni molto vicine a quelle del pezzo finale. Questo migliora l’efficienza e riduce la perdita di materiale durante la lavorazione. Drake estrude anche lunghezze personalizzate ed economicamente vantaggiose, ideali per applicazioni in macchine a vite ad alto volume. Alcune macchine richiedono quasi un piede lineare (300 mm) di materiale di serraggio, incidendo pesantemente sul rendimento delle aste di lunghezza standard di un metro o di 1,22 metri. Per ovviare a questa significativa perdita di materiale, Drake offre lunghezze personalizzate fino a 10 piedi. (3,0M) su richiesta.

Drake estrude anche forme personalizzate per i clienti che forniscono le proprie formulazioni di resina e desiderano offrire i propri prodotti in forme estruse o parti lavorate per le proprie esigenze specifiche.

Tutti questi servizi personalizzati sono alla base della nostra volontà di supportare i clienti con prodotti, dimensioni e servizi non disponibili altrove nel settore della produzione di forme estruse.

Le capacità e l’esperienza di Drake nella lavorazione di precisione sono completamente dedicate alla produzione di pezzi di alta qualità da forme stock di plastica ad altissime prestazioni. Questo include forme prodotte da Drake estruse da Torlon PAI, Victrex e KetaSpire PEEK, incluso XT-920 PEEK ad alta temperatura, Ultem PEI, AvaSpire PAEK, Ryton R4 PPS e Drake PAI, oltre a Vespel, Meldin (PI), Celazole PBI e altri polimeri ad altissime prestazioni.

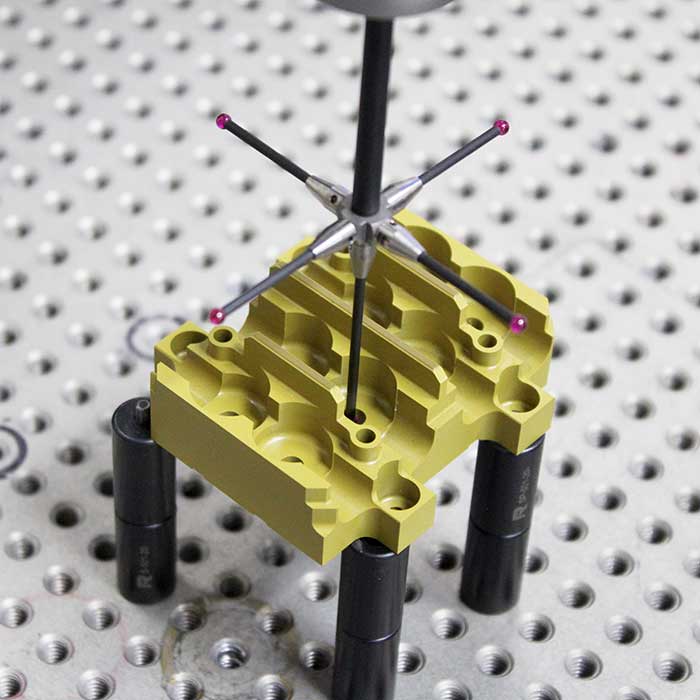

I componenti lavorati con queste plastiche ad altissime prestazioni devono resistere a lungo in ambienti applicativi estremamente severi. Per ottenere le massime prestazioni da ciascun materiale e garantire che i pezzi finiti funzionino in modo costante, è necessario disporre di esperienza e competenza nella lavorazione e di macchinari di prima qualità in un ambiente controllato. Drake offre un livello di know-how unico nel combinare la produzione di forme con la lavorazione di precisione. Si basa su decenni di esperienza di successo nell’estrusione, poi nel sezionamento e nell’analisi delle forme e nello sviluppo di tecniche e metodi per la lavorazione CNC di materie plastiche ad altissime prestazioni per clienti di tutto il mondo.

Gli ingegneri lavorano abitualmente con Drake sui molteplici fattori correlati necessari per produrre componenti lavorati in modo ottimale. La nostra esperienza nei polimeri e nelle loro proprietà, nelle forme e nella produzione di pezzi, nell’orientamento delle fibre, nelle tolleranze, nelle finiture superficiali e nelle operazioni di ricottura e post-cura, sono tutti elementi che contribuiscono a massimizzare le prestazioni di ogni componente che lavoriamo.

Molte applicazioni richiedono anche prototipi per garantire l’adattamento e la finitura e spesso per convalidare le prestazioni dei materiali e dei progetti dei pezzi in condizioni di utilizzo finale rigorose. Drake è impegnata in continui investimenti in macchine CNC a 5 assi e torni a utensili vivi all’avanguardia per garantire la qualità e la conformità dei pezzi e la capacità necessaria per la rapida rotazione dei prototipi che spesso è richiesta e la consegna affidabile dei pezzi di produzione, indipendentemente dalla loro destinazione globale.

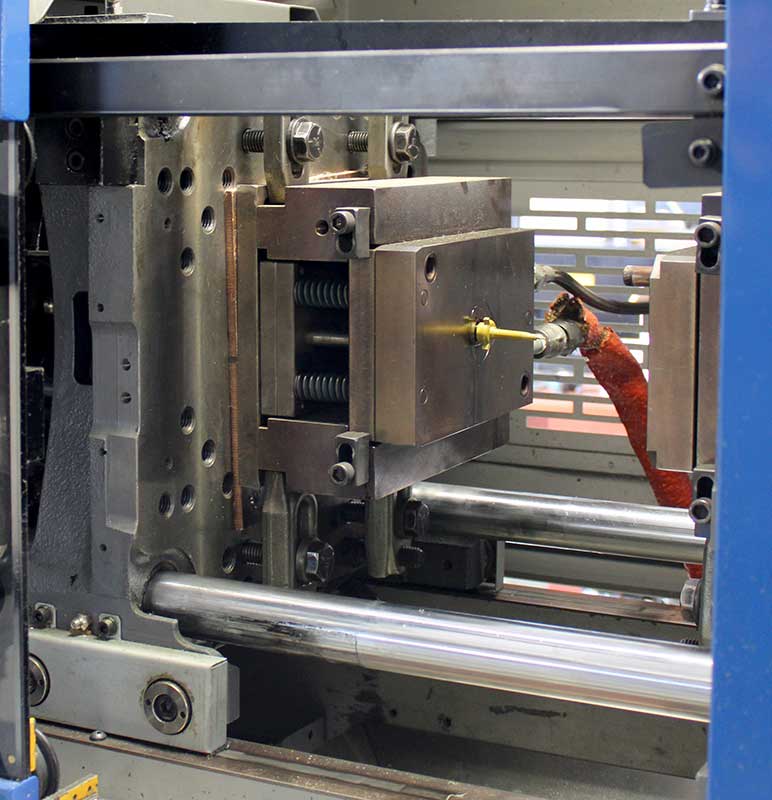

La lavorazione per fusione di materie plastiche ad altissime prestazioni richiede una solida conoscenza del comportamento di ciascun polimero per ottenere prestazioni ottimali. Ciò è particolarmente vero per lo stampaggio a iniezione. Le alte temperature di fusione, la geometria della cavità dello stampo e le condizioni di lavorazione hanno un effetto drammatico sulle proprietà fisiche. Ogni polimero è inoltre unico e la sua stabilità di fusione, l’orientamento delle fibre e il comportamento di flusso devono essere considerati nelle condizioni di processo e nell’hardware.

Iniziamo ogni progetto di stampaggio sviluppando una comprensione approfondita dei requisiti dei pezzi del cliente e delle prestazioni attese dalla resina specificata. Quindi utilizziamo una combinazione di esperienza, software di simulazione del flusso dello stampo e analisi FEA per ottenere uno stampo ben progettato per il materiale specifico, il design del pezzo e i volumi di produzione. Poi costruiamo lo stampo con leghe speciali per una vita lunga e affidabile e lo sosteniamo con la nostra garanzia Drake, in genere per 10 anni.

Per ridurre i tempi di costruzione, manutenzione e riparazione degli stampi a iniezione, Drake ha investito in un’officina per la costruzione di stampi all’interno del dipartimento di ingegneria. Le capacità interne comprendono la rettifica e la lavorazione di precisione e le capacità di elettroerosione per ottenere dettagli e finiture fini come richiesto per le cavità degli stampi a iniezione.

Drake Plastics offre un’esperienza senza pari in questo campo, con oltre due decenni di risultati comprovati nella lavorazione di polimeri ad altissime prestazioni. La nostra esperienza nello stampaggio a iniezione comprende una vasta gamma di formulazioni di Torlon® PAI, Victrex® e KetaSpire® PEEK, XT-920 PEEK ad alta temperatura, Ryton® R4 PPS, AvaSpire® PAEK e Ultem™PEI. Include anche composti polimerici speciali ad alte prestazioni di aziende come RTP e Foster Corp. e formulazioni proprietarie dei clienti.

Le nostre presse a iniezione Toyo, che vanno da 35 a 300 tonnellate, forniscono una gamma versatile di pezzi con tolleranze di precisione da 0,03 oz. a 20 oz. (da 0,85 a 570 grammi). Le macchine completamente elettriche sono dotate del sistema eDART® di RJG, che monitora e controlla le condizioni all’interno della cavità per fornire pezzi stampati a iniezione altamente coerenti, colpo dopo colpo, anno dopo anno. Dimensionando i barili e i profili delle viti in base a ciascun polimero, formulazione e dimensione dei pallini, i nostri specialisti dello stampaggio riducono al minimo il tempo di permanenza di ciascun materiale alle alte temperature di fusione, per evitare la degradazione e preservare le proprietà ottimali in ogni pezzo che stampiamo. Le nostre macchine sono inoltre configurate per consentire la coniatura a compressione dei pezzi nella cavità dello stampo dopo la fase di iniezione. Questa capacità ci consente di offrire pezzi stampati a iniezione da polimeri ad altissime prestazioni con sezioni trasversali fino a 2,0″/ 50 mm senza crepe o porosità.

Grazie alle capacità di stampaggio a iniezione e di lavorazione di precisione dei pezzi, Drake è in grado di stampare a iniezione pezzi con tolleranze o caratteristiche che non possono essere stampate efficacemente, ma che possono essere ottenute con una lavorazione finale dopo lo stampaggio.

Inoltre, Drake offre forme di stampaggio a iniezione quasi nette che possono essere lavorate a finire in pezzi con tolleranze precise. Si tratta di un passo efficace dal punto di vista dei costi per i clienti i cui volumi di pezzi lavorati aumentano fino a un livello tale da consentire l’investimento in utensili di forma quasi netta a basso costo, ma non in un pezzo completamente stampato a iniezione.

L’esclusiva competenza di Drake nello stampaggio di pezzi a tiraggio zero e con sezioni trasversali pesanti, la nostra capacità di gestire l’orientamento delle fibre e le nostre capacità di stampaggio di inserti completano la nostra capacità di fornire costantemente pezzi stampati con materiali termoplastici ad altissime prestazioni ai massimi livelli di qualità e prestazioni raggiungibili.

Capacità di finitura e dimensionamento personalizzate

A sostegno delle capacità primarie di Drake ci sono le operazioni secondarie che abbiamo aggiunto in risposta alle richieste dei clienti. Questi servizi forniscono soluzioni quando i prodotti richiedono dimensioni personalizzate precise e pronte per la produzione, dimensioni e tolleranze più esigenti, finiture superficiali eccezionalmente fini o qualsiasi combinazione di queste capacità.

Taglio a getto d’acqua

Drake fornisce pezzi grezzi a risparmio di lavoro e di resa, tagliati dalle nostre lamiere o lastre. Questo servizio elimina il taglio a sega e consente ai macchinisti dei nostri clienti di concentrarsi su lavori di alto valore. Dagli sbozzi complessi di quasi-rete alle forme semplici come cerchi, quadrati o rettangoli, abbiamo tutto ciò che serve. Queste forme vengono tagliate con un taglio stretto (0,03″/.0762 mm), un’elevata precisione di posizionamento (.003″/.0762 mm) e una ripetibilità CNC. Con una pressione di 50.000 PSI (345 MPa), il getto d’acqua Drake è in grado di tagliare forme fino a 100 mm di spessore.

Lappatura e lucidatura di precisione

La nuova apparecchiatura di lappatura bilaterale di Drake Plastics utilizza controlli CNC per lappare gli sbozzi in modo efficiente e preciso. La nostra azienda è in grado di lappare e lucidare con precisione le superfici dei pezzi, che sono piane e parallele, in base a requisiti di spessore e finitura molto stretti. La capacità di dimensionamento di grezzi o pezzi copre diametri di aste fino a 8,0 pollici (203 mm) e pezzi quadrati fino a 6,25 pollici (158,75 mm).

Le parti tipiche in cui queste operazioni sono utili includono

- Parti che necessitano di estrema planarità e parallelismo con finiture superficiali lucide

- Zoccoli burn-in, nidi e contattori grezzi utilizzati nell’industria dei semiconduttori in materiali come Torlon 5030 e 4203 PAI, PEEK caricato con ceramica, Vespel SP-1 e altri ancora.

- Valvole e componenti utilizzati in HPLC (cromatografia liquida ad alte prestazioni)

- Piastre della valvola del compressore

Rettifica senza centri

Drake fornisce barre rettificate senza centri per le lavorazioni CNC a vite o per la tenuta di pinze o per i clienti che hanno bisogno di pezzi lunghi e cilindrici rettificati con dimensioni e finiture precise. La nostra capacità di rettifica senza centri va da 0,125 a 2,0 pollici (da 3,0 a 50 mm) di diametro dell’asta.