[vc_row][vc_column][vc_column_text]Vi è mai capitato di sentire da un cliente: “Ho appena iniziato a forare e ho sentito una crepa” oppure “Stavo segando e la plastica fusa (trucioli) ha fermato la lama” o ancora “Il mio reparto di ispezione ha trovato crepe in tutti i miei pezzi”.

Posso anche dirvi cosa probabilmente ha detto la “cartiera”… “Hanno usato un trapano di dimensioni sbagliate o una velocità di avanzamento sbagliata o la lama della sega era del tipo sbagliato o avrebbero dovuto ricuocere il materiale tra un’operazione e l’altra”.

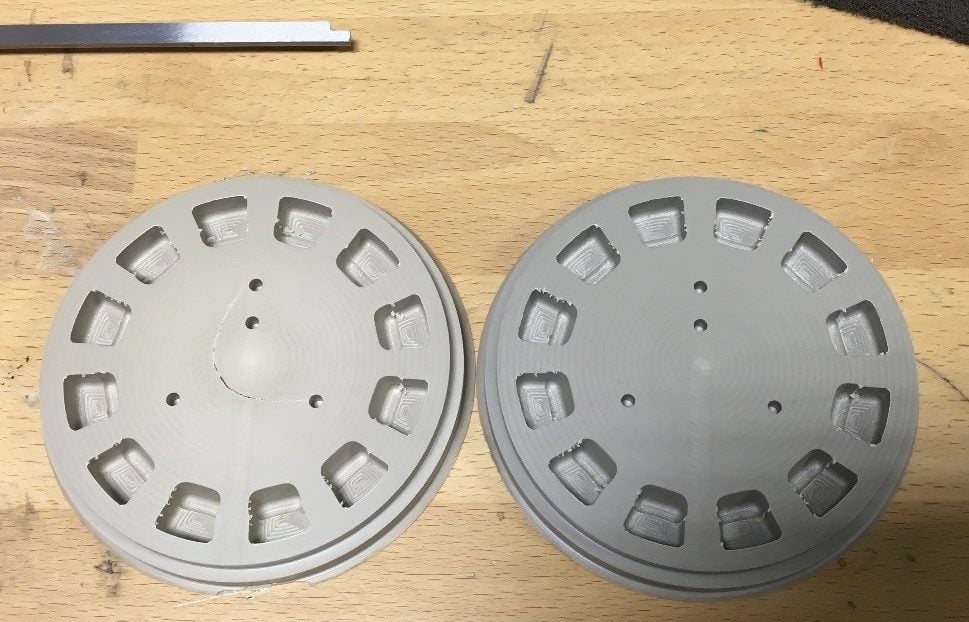

Lo dicevamo anche noi, finché di recente non abbiamo aiutato un cliente che richiedeva un tondino GL30 da 4 pollici di diametro di un’altra cartiera. Guardate i risultati della KT820GF30 da 4″ di diametro di Drake e della 450GL30 di qualcun altro, eseguite consecutivamente nella stessa macchina con lo stesso programma e gli stessi utensili.

Ancora non ci crediamo… Guardate il video dei nostri ragazzi che eseguono le parti. https://www.youtube.com/watch?v=6CTtlMjOIa4

La buona notizia è che siamo riusciti a recuperare i pezzi poiché il pezzo finito aveva un ID sufficientemente grande.

Perché questa differenza?

La lavorazione per estrusione di materiali ad alta temperatura, come il PEEK, richiede una lavorazione diligente, anche a ritmi molto lenti, poiché il polimero fuso deve raffreddarsi dalla temperatura di fusione superiore a 630 F alla temperatura ambiente. Questo gradiente di temperatura genera sollecitazioni termiche molto elevate nel materiale. Se a queste sollecitazioni termiche si aggiungono le pressioni di estrusione e le sollecitazioni di cristallizzazione proprie dei materiali semicristallini come il PEEK, si ottiene una vera e propria sfida di lavorazione. Se poi si aggiungono rinforzi come la fibra di vetro e/o di carbonio, che riducono la tenacità (allungamento), si ottiene una tempesta perfetta. Il tempo ha dimostrato che… “un processo di estrusione non ottimale non può essere superato da una ricottura dopo l’estrusione”.

L’approccio di Drake al flusso di un singolo pezzo per tutti i nostri processi di estrusione e la nostra esperienza ventennale nella lavorazione del Torlon ci hanno aiutato a sviluppare la giusta combinazione di resina e processo per realizzare le forme di PEEK di grande diametro più lavorabili al mondo. La nostra lavorazione si concentra sul funzionamento a pressioni e velocità minime, necessarie per garantire la piena densità con la massima tenacità e duttilità, piuttosto che per ottenere le velocità di lavorazione più elevate. Il design esclusivo dell’estrusore sviluppato da Drake per l’utilizzo di Torlon PAI consente di raggiungere questo delicato equilibrio. Le eventuali tensioni residue vengono ridotte al minimo dal ciclo di ricottura attentamente monitorato, un’altra abilità appresa per mettere a punto il nostro processo di estrusione delle forme di Torlon più grandi al mondo.

Che ruolo ha la scelta della resina?

La nostra esperienza evidenzia i vantaggi di lavorazione dei gradi KT PEEK di Solvay, soprattutto nella lavorazione di barre di diametro maggiore e di lastre di sezione più spessa. Il peso molecolare più elevato e la più ampia distribuzione dei pesi molecolari garantiscono una migliore tenacità/resistenza agli urti per sopportare le sollecitazioni associate al processo di estrusione. A dimostrazione di ciò, Drake produce sia il PEEK rinforzato con carbonio Victrex che quello Solvay, ma il Victrex CA PEEK viene offerto solo fino a 1″ di diametro, mentre il PEEK KT820CF viene estruso fino a 6,5″ di diametro, con l’intenzione di arrivare a dimensioni ancora maggiori.

Attualmente disponiamo di barre da 4, 4,5, 5, 5,5, 6 e 6,5 pollici di diametro in PEEK naturale, rinforzato con il 30% di vetro e rinforzato con il 30% di fibra di carbonio.

- Si cercano solo piccole quantità. Il prodotto è disponibile a magazzino in lunghezze di 60 pollici, ma può essere tagliato alla lunghezza desiderata.

- Preferite non segare i pezzi grezzi. Nessun problema, tagliamo anche i pezzi grezzi con la nostra sega di precisione Cosan.

- Sto già usando la canna di qualcun altro, ma sto cercando un materiale migliore. Voi ci fornite i dettagli e noi vi forniamo il campione.

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_empty_space height=”1px”][/vc_column][/vc_row]