Il PEEK è un cavallo di battaglia, forse il materiale più vicino alla perfezione, utilizzato in un’ampia gamma di settori e in diverse applicazioni. È noto per la sua impressionante durata in ambienti difficili. I gradi rinforzati con vetro e carbonio sono tra i più resistenti di tutti i termoplastici a temperatura ambiente e i gradi non caricati sono altamente resistenti ad alcuni degli ambienti chimicamente più aggressivi, compreso il vapore ad alta pressione.

Introdotto per la prima volta da Victrex PLC, poi ICI (Imperial Chemical Industries) all’inizio degli anni ’80, viene utilizzato da quasi 40 anni. All’inizio degli anni 2000, dopo la scadenza dei diritti di brevetto della Victrex PLC, altri produttori, tra cui Solvay, sono entrati nella produzione di resine PEEK, cosicché oggi gli utenti finali e i progettisti hanno a disposizione diversi tipi di resina PEEK tra cui scegliere. Il riconoscimento del nome favorisce ancora i marchi Victrex, ma altri, tra cui il Ketaspire PEEK di Solvay, stanno guadagnando ogni anno volumi e quote di mercato. Oggi Solvay è l’unico produttore statunitense di resina PEEK.

Perché PEEK?

PEEK è l’abbreviazione di polietere etere chetone, che non ha senso per molti se non per chi ha una solida formazione in chimica. In parole povere, si riferisce alla struttura chimica del polimero, anche se la maggior parte degli studiosi di polimeri identifica il PEEK come parte della più ampia famiglia di polimeri chetonici chiamati chetoni poliarilettrici (PAEK). Questa famiglia di PAEK comprende una serie di composizioni diverse con diversi rapporti tra gruppi eterei e gruppi chetonici, la più comune delle quali è il PEEK. Indipendentemente dalla chimica specifica, è la struttura chimica del polichetone a rendere il PEEK così formidabile in molti ambienti. Che cosa rende il PEEK un prodotto naturale per così tante applicazioni ingegneristiche?

Victrex PEEK

Victrex PEEK 450 CA30

30% di fibra di carbonio rinforzata

Con il 30% di rinforzo in fibra di carbonio nella sua formulazione, il Victrex PEEK 450 CA30 raggiunge la massima resistenza meccanica e rigidità disponibile tra i gradi di PEEK. Il PEEK 450 CA30 è impermeabile ai cicli ripetuti in autoclave e resiste a un’ampia gamma di sostanze chimiche. È inoltre conforme alla FDA per le applicazioni a diretto contatto con gli alimenti e soddisfa i severi requisiti di infiammabilità e di bassa fumosità dell’industria aerospaziale, tra cui la norma UL 94 V-0.

Victrex PEEK 450 FE20

20% PTFE – grado migliorato

Il 20% di polvere di PTFE uniformemente dispersa conferisce al Victrex PEEK 450 FE20 eccezionali proprietà di supporto e usura. Ha un coefficiente di attrito inferiore del 50% e un tasso di usura inferiore del 25% rispetto al PEEK non caricato, fattori chiave per il suo utilizzo per boccole e rotori a servizio intermittente. Il grado 450 FE 20 è conforme alla FDA e la sua composizione consente di sigillare a pressioni inferiori rispetto ai gradi non riempiti e rinforzati.

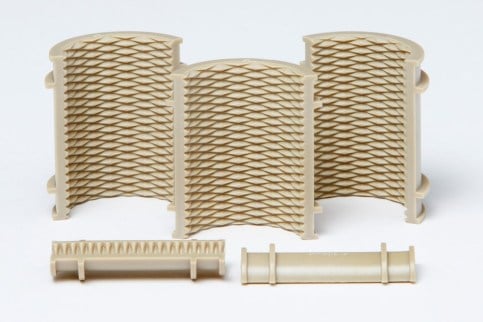

Victrex PEEK 450 FC30

10-10-10 Grado del cuscinetto

Formulato con il 10% di grafite, il 10% di fibra di carbonio e il 10% di polvere di PTFE, il Victrex PEEK 450FC30 presenta l’usura più bassa e il PV più elevato tra i polimeri di polichetone. Specificato per boccole e cuscinetti che spaziano dai dispositivi medici riutilizzabili alle parti di elicotteri, il termoplastico avanzato non è influenzato da ripetuti trattamenti in autoclave. È conforme alla FDA per i componenti a diretto contatto con gli alimenti e soddisfa anche i requisiti dell’industria aerospaziale in materia di infiammabilità e generazione di fumo.

Victrex PEK G-45

Grado a base di PEK per alte temperature

Chimicamente un polimero di polieterchetone (PEK), il Victrex HT ha una temperatura di transizione vetrosa (Tg) più elevata e una maggiore resistenza allo scorrimento rispetto al PEEK tradizionale. Presenta inoltre una maggiore resistenza alla trazione e un modulo di flessione e mantiene la sua resistenza a temperature superiori di 30°C (54°F). Pur non avendo le proprietà di resistenza chimica e di fatica più ampie di un vero PEEK, il Victrex PEK HT può essere un’opzione per molte applicazioni in foro ad alta temperatura.

KetaSpire PEEK

Sebbene entrambe soddisfino lo stesso standard Mil-P46183, le resine PEEK della serie KT-820 di Solvay hanno un peso molecolare (MW) più elevato rispetto alla serie Victrex 450. Un MW più elevato equivale in genere a una maggiore tenacità e a una corrispondente riduzione del modulo. Nella lavorazione per fusione, la maggiore MW delle resine KT-820 consente a Drake di produrre sezioni trasversali più spesse. In alternativa alla serie KT-820, Victrex offre resine con MW più elevato con i suoi gradi 650 e Solvay offre una resina con MW ancora più elevato. Drake offre entrambe le opzioni con MW più elevati su ordinazione.

KetaSpire KT 820NT PEEK

Grado PEEK non caricato

Questo grado non caricato presenta l’equilibrio intrinseco del PEEK in termini di resistenza chimica, all’usura e alla temperatura. Mentre i gradi rinforzati con fibre e i gradi per cuscinetti sono modificati per l’uso in componenti a più alta resistenza e resistenti all’usura, il PEEK non caricato funziona anche in queste aree, a seconda dei requisiti dell’applicazione. KetaSpire KT820NT è certificato NORSOK M-710 per il servizio downhole con gas e vapore acidi e soddisfa i requisiti di infiammabilità e generazione di fumo del settore aerospaziale.

KetaSpire KT 820GF30 PEEK

30% di fibra di vetro rinforzata

Grazie al 30% di rinforzo in fibra di vetro, il PEEK KT 820GF30 offre un notevole incremento di resistenza e rigidità rispetto ai gradi di PEEK non rinforzati. Il contenuto di fibra di vetro aumenta anche le prestazioni strutturali in applicazioni in cui le temperature di servizio possono superare di gran lunga la Tg del PEEK di 150C/302F con una progettazione e un contenimento adeguati. La SBIRCIATA KT820GF30 è certificata NORSOK M-710 per il servizio con gas acidi e vapore e soddisfa i requisiti di infiammabilità e generazione di fumo per gli aerei.

KetaSpire KT 820CF30 PEEK

30% di fibra di carbonio rinforzata

Il 30% di rinforzo in fibra di carbonio di KetaSpire KT 820CF30 garantisce i più alti livelli di resistenza e rigidità disponibili tra i gradi di PEEK. Questa termoplastica avanzata resiste alle ripetute sterilizzazioni in autoclave nei dispositivi medici riutilizzabili e la sua resistenza chimica ha portato ad applicazioni nella lavorazione a umido dei semiconduttori. KT820CF30 è certificato NORSOK M-710 per il servizio downhole con gas acidi e vapore e soddisfa i requisiti di infiammabilità e bassa generazione di fumi del settore aerospaziale.

KetaSpire PEEK XT

Grado PEEK per alte temperature

KetaSpire PEEK XT per alte temperature unisce le caratteristiche prestazionali intrinseche del PEEK a una temperatura di transizione vetrosa (Tg) più elevata di 20°C (36°F). La sua Tg supera anche quella del Victrex HT PEK di 10°C (18°F). Poiché ha lo stesso rapporto etere/chetone di un vero polimero PEEK, KetaSpire XT per le alte temperature ha la stessa resistenza chimica e alla fatica superiore che il PEEK offre rispetto a PEK, PAEK e altri polichetoni.

Gradi industriali di SBIRCIATA

Drake offre forme di stock di SBIRCIATA di grado industriale per applicazioni che non richiedono certificazioni secondo Mil-P 46183 e altre specifiche. A un prezzo inferiore rispetto ai nostri gradi di qualità superiore, i prodotti di SBIRCIATA del grado industriale di Drake sono in grado di competere con altre forme commerciali di SBIRCIATA stampate a iniezione, estruse o a compressione. Tutte le forme di PEEK di grado industriale di Drake sono fornite con una certificazione di Drake che conferma la composizione della resina e l’intervallo di peso specifico, ma le certificazioni dei produttori di resina non sono fornite. Esempio di certificazione

Per le applicazioni che richiedono le certificazioni Mil-P 46183, ASTM D6262 e altre, le forme a stock di Drake realizzate con le resine KetaSpire e Victrex PEEK sono disponibili in un’ampia gamma di gradi e dimensioni popolari. Esempi di certificazioni per questi prodotti:

Certificato di prodotto Victrex

;

Certificato di prodotto Solvay KetaSpire

SBIRCIATA non riempita di grado industriale

La SBIRCIATA industriale non rinforzata di Drake ha proprietà fisiche e resistenza chimica paragonabili a quelle della SBIRCIATA non caricata disponibile in commercio. È facilmente lavorabile e resiste a lungo all’esposizione a vapore e acqua calda.

PEEK di grado industriale per cuscinetti (BG)

Il grado industriale di Drake di SBIRCIATA potenziata per cuscinetti e usura ha un PV più elevato e un tasso di usura inferiore rispetto alla SBIRCIATA non caricata. La sua forza, temperatura e resistenza chimica sono paragonabili a quelle del PEEK non caricato. È anche facilmente lavorabile in pezzi di precisione. Questo grado industriale contiene il 10% di grafite, fibra di carbonio e PTFE, simile alle forme Ketron HPV e alle resine per cuscinetti e usura Victrex 450FC30 e KetaSpire KT-820 SL30.

SBIRCIATA GF30 di grado industriale

Con il 30% di rinforzo in fibra di vetro, il grado industriale GF30 di Drake ha una resistenza meccanica superiore a quella del PEEK non caricato e di quello per cuscinetti. Combinando l’elevata forza e la resistenza chimica intrinseca del PEEK e del vetro, le forme di PEEK di grado industriale GF30 di Drake sono spesso utilizzate per isolatori lavorati e applicazioni nel settore petrolifero e del gas che richiedono resistenza chimica e forza alle alte temperature.

SBIRCIATA CF30 di grado industriale

Un contenuto di fibra di carbonio del 30% conferisce a questa formulazione il più alto livello di resistenza meccanica tra le forme di stock di PEEK di grado industriale di Drake. Ha la resistenza all’usura e alle alte temperature del PEEK e sopporta l’esposizione a lungo termine a vapore, acqua calda e un’ampia gamma di sostanze chimiche. Si comporta bene anche come materiale per cuscinetti quando si scontra con superfici di accoppiamento dure. I pezzi lavorati di precisione possono essere realizzati a partire dalle forme disponibili a magazzino in questa qualità.

Per saperne di più sul perché sbirciare

- Eccellenti proprietà termiche – Il PEEK non caricato offre un’elevata forza e un’eccellente resistenza alle alte temperature, e non si scioglie fino a raggiungere circa 650 gradi Fahrenheit. È utile a temperature fino a quasi 500 gradi Fahrenheit a lungo termine e molto più alte a breve termine, ben al di là di ciò che la maggior parte dei polimeri è in grado di fare. La temperatura di transizione vetrosa o di rammollimento del PEEK è prossima ai 300 gradi Fahrenheit. Questa caratteristica intrinseca può essere compensata attraverso rinforzi e modifiche chimiche.

- Formidabile resistenza chimica – Il PEEK non caricato offre un’ampia resistenza chimica che si avvicina a quella del PTFE, ma con una forza di gran lunga superiore, motivo per cui è la scelta preferita dalle aziende di lavorazione chimica e di petrolio e gas. Tra le sostanze chimiche che può sopportare vi sono la maggior parte degli acidi (le uniche eccezioni sono l’idrofluorico e l’idrobromico), l’acetone, tutti gli alcoli, l’ammoniaca, il benzene, il cloro, l’ossido di etilene, la formaldeide, la benzina e la maggior parte dei carburanti, la glicerina, il perossido di idrogeno, il solfuro di idrogeno, il metano, il MEK, il cloruro di metilene, l’ozono, il pentano, il carbonato di sodio, l’idrossido di sodio e il toluene. E questa è solo una parte delle sostanze a cui il PEEK è resistente. Questa ampia resistenza è il motivo principale per cui il PEEK è così diffuso, in quanto può essere adattato a quasi tutte le applicazioni.

- Resistenza all’usura superiore – Pochi polimeri possono eguagliare il PEEK in termini di resistenza all’usura a tutto tondo. Naturalmente, “usura” è un termine generale e richiede ulteriori spiegazioni.

L’usura abrasiva si riferisce all’azione di taglio causata dalle irregolarità della controsuperficie. L’usura da fatica si riferisce alla deformazione del materiale causata da pressioni e sollecitazioni ripetute. L’attrito è la forza che si oppone al movimento e, sebbene non si tratti di “usura”, è comunque problematico. Le proprietà del PEEK garantiscono la resistenza all’usura abrasiva e alla fatica ed è un materiale a basso attrito naturale. Il PEEK in lega con grafite PTFE e fibra di carbonio garantisce bassi tassi di usura in condizioni di alta pressione e velocità, anche in ambienti abrasivi. Il PEEK non caricato offre una resistenza alla fatica superiore e una buona resistenza all’usura, a condizione che la sollecitazione massima e la velocità siano basse. Il 20% di PEEK caricato con PTFE (FE20) offre un coefficiente di attrito inferiore e tassi di usura migliori rispetto al PEEK non caricato. - Grande lavorabilità – La facilità di lavorazione del PEEK ha contribuito alla sua ampia accettazione nelle applicazioni commerciali ad alto volume. I componenti in PEEK vengono stampati a iniezione in attrezzature ad alto volume dotate di sistemi a canale caldo, lavorati da forme di stock sia estruse che stampate a iniezione e persino stampati e lavorati da nastri sottili o film. La lavorazione di materiali termoplastici ad alte prestazioni può essere una sfida, perché la disponibilità della forma necessaria è spesso limitata, il che significa che i costi di produzione aumentano a causa dei trucioli di lavorazione non necessari e del tempo necessario per crearli. L’elevato peso molecolare e la stabilità di fusione del PEEK ne consentono l’estrusione in sezioni trasversali di grandi dimensioni, come barre di oltre 200 mm, lastre fino a 4 pollici e tubi con pareti spesse 2 pollici. Ci sono più di 50 diverse dimensioni di barre e lastre di PEEK in magazzino e pronte per la spedizione immediata. Inoltre, il PEEK è uno dei pochi materiali termoplastici ad alte prestazioni in grado di tollerare il tipo di lavorazione estensiva necessaria per produrre componenti con geometrie complesse, uno dei motivi per cui si trova in così tante applicazioni diverse.

- Biocompatibilità – L’industria medica è sempre alla ricerca di materiali che possano essere utilizzati nel corpo umano. Molti polimeri vengono rigettati dal sistema immunitario dell’organismo, con conseguenti complicazioni gravi e persino letali. E anche quando il materiale viene accettato, può consumarsi a causa dell’usura abrasiva e dell’attrito intenso, causando la scheggiatura di pezzi di materiale che interferiscono con la funzione biologica. L’elevata resistenza e il modulo del PEEK, che si avvicina all’osso umano, sono già stati utilizzati in molte procedure, tra cui gli impianti spinali e la ricostruzione del cranio. Il PEEK è inerte e biocompatibile ed è considerato uno dei principali candidati per le superfici e le parti a diretto contatto con i fluidi biologici, sia durante le analisi chimiche che durante le procedure chirurgiche.

Lavorazione meccanica o stampaggio a iniezione… Scegliete voi come produrlo

Poiché il PEEK può essere stampato a iniezione o lavorato in componenti, è opportuno fornire alcune informazioni su entrambi i processi. Per essere chiari fin da subito, nessuno dei due processi è chiaramente superiore in tutti i casi. La selezione del processo è un aspetto che gli ingegneri del progetto dovranno studiare attentamente e che dovrà essere discusso con i fornitori di componenti.

Durante lo stampaggio a iniezione, il PEEK viene stampato in una cavità personalizzata che fa parte di un utensile complesso che generalmente costa più di 10.000 dollari. Si tratta della via più efficiente e veloce per la produzione di pezzi, a condizione che l’investimento in utensili sia giustificato. La lavorazione meccanica, invece, utilizza forme a stock e officine meccaniche che rispecchiano il percorso di produzione della maggior parte dei pezzi metallici. Una barra di PEEK può essere lavorata in boccole o cuscinetti, spesso in pochi giorni, per centinaia di dollari: velocità e flessibilità sono impareggiabili. Le proprietà delle forme estruse offrono la massima rigidità e tenacità e, in generale, le prestazioni più affidabili.

La lavorazione del PEEK è l’opzione preferita nella maggior parte delle applicazioni di alta precisione. Questo vale anche per i casi in cui i volumi di produzione sono più bassi (in particolare quelli inferiori a 5.000 pezzi), quando è necessario produrre componenti più grandi e quando la tenacità e la resistenza agli urti sono le priorità principali. In breve, la lavorazione funziona meglio quando i componenti devono offrire eccellenti proprietà meccaniche e di usura.

Anche in questo caso, non c’è un chiaro vincitore tra i due processi, ma ci sono situazioni in cui uno dei due offre un vantaggio maggiore. Lo stampaggio a iniezione del PEEK è la scelta migliore quando si producono pezzi complessi (di solito più di 10.000 in un singolo ciclo), in quanto lo stampaggio a iniezione elimina i tempi e gli scarti di lavorazione, riducendo i costi unitari. Lo stampaggio a iniezione è anche la scelta più appropriata quando la lavorazione presenta sfide geometriche difficili da superare.

Dove si usa il PEEK?

Il PEEK non caricato domina il volume di PEEK consumato a livello mondiale. La sua durata, la disponibilità e la lavorabilità rendono il PEEK il materiale di elezione quando l’alta resistenza e l’inerzia, soprattutto a temperature elevate, sono necessarie in molti settori. Il polimero trova sempre nuovi impieghi. Alcuni degli usi principali del polimero includono:

- Semiconduttori ed elettronica – La capacità del PEEK di mantenere la sua resistenza alle alte temperature, la sua purezza e la sua capacità di resistere alle sostanze chimiche aggressive lo rendono un prodotto naturale per la produzione di semiconduttori ed elettronica. Il PEEK può essere lavorato in strumenti e hardware per la manipolazione dei wafer, il che è particolarmente utile durante il lavaggio chimico. Il PEEK non riempito è anche critico durante la produzione di chip, in particolare durante la planarizzazione chimica meccanica e l’incisione. Una delle applicazioni di maggior volume per i film di PEEK è quella dei telefoni cellulari.

- Petrolio e gas – Nell’industria petrolifera e del gas, la SBIRCIATA non caricata e la SBIRCIATA caricata con vetro sono tipicamente lavorate in guarnizioni e connettori elettrici, dove servono come isolanti e isolatori e come rinforzi per materiali di tenuta più morbidi. Il PEEK è una scelta importante per le applicazioni nel settore petrolifero e del gas, poiché è altamente resistente al vapore e ai tipi di sostanze chimiche che si incontrano negli ambienti aggressivi di perforazione. Le sedi delle valvole e le guarnizioni in PEEK a valle del flusso aiutano a gestire il flusso di gas e liquidi petrolchimici senza rischi di degradazione chimica

- Aerospaziale – Il PEEK è utilizzato sia negli aerei commerciali che in quelli militari e in entrambi i casi si utilizzano solo materiali affidabili e durevoli. Nell’industria aerospaziale, la bassa generazione di fumi e l’eccellente resistenza termica del PEEK si rivelano preziose, poiché il PEEK non caricato è talmente resistente al calore e al fuoco da autoestinguersi. Queste proprietà lo rendono adatto all’elettronica aerospaziale, che tende ad essere molto sollecitata, e agli isolatori termici, che devono gestire sia il calore elevato che le condizioni di freddo intenso. I gradi di PEEK rinforzati con fibre di carbonio, come 450CA30 e KT820CF30, offrono la massima resistenza e rigidità senza l’elevata densità dei gradi di PEEK rinforzati con vetro.

- Medicale – La biocompatibilità del PEEK non caricato è già stata trattata ed è proprio questa proprietà a far sì che il PEEK non caricato venga utilizzato come impianto, compresi gli impianti spinali e dentali. Anche il PEEK rinforzato con fibra di carbonio rimane inerte e stabile per lunghi periodi di tempo, al punto che gli impianti sopravvivono ai pazienti. L’inerzia e la stabilità del PEEK lo rendono in grado di resistere a ripetute sterilizzazioni in autoclave, consentendogli di funzionare in strumenti medici riutilizzabili. Un altro aspetto importante è la radiotrasparenza del PEEK. In altre parole, il PEEK rimane invisibile alla radiografia, che comprende la TAC e la risonanza magnetica, oltre che ai raggi X. Questa radiotrasparenza è particolarmente importante per lo studio dei processi di crescita dei tessuti, poiché l’impianto non scherma i tessuti circostanti.

- Alimenti e imballaggi – Il PEEK non caricato è disponibile in varietà di grado alimentare, quindi può essere integrato in apparecchi e superfici che entrano in contatto con gli alimenti. Le applicazioni standard includono ugelli di riempimento, palette di miscelazione, cuscinetti, boccole e componenti di valvole, in particolare quelli coinvolti nella lavorazione degli agrumi e nelle macchine di riempimento a caldo. Con l’aumento delle temperature di processo, i corpi delle valvole sono passati dall’acetale al PEEK non caricato. Inoltre, il PEEK non caricato è impermeabile a tutte le soluzioni CIP (Clean in Place).

Quanto detto sopra non è che una scalfittura della superficie delle applicazioni del PEEK. Poiché le aziende cercano di ottenere una sempre maggiore efficienza dei costi “in uso”, spesso si rivolgono al PEEK per raggiungere questo obiettivo. Il PEEK è il polimero ad alte prestazioni più disponibile e versatile oggi sul mercato.

Quali sono i tipi di PEEK disponibili?

La SBIRCIATA non caricata offre un’impareggiabile inerzia chimica, conformità alla FDA e resistenza fino a 300°F. La sua superiore lavorabilità e pulizia lo rendono ideale tra tutti i polimeri a base di chetoni per la lavorazione di parti complesse con tolleranze strette o per lo stampaggio a iniezione di parti quali ingranaggi, ghiere e parti per il settore medico e delle scienze biologiche. Per saperne di più sulla panoramica completa di KT820NT

Il PEEK rinforzato con fibra di carbonio offre la massima resistenza e rigidità tra i gradi di PEEK. È più leggero del 7% rispetto ai gradi rinforzati con vetro, nonostante contenga più rinforzo per unità di volume. È una scelta eccellente per i pezzi lavorati o stampati ad alto carico. Per saperne di più, consultare le panoramiche complete di 450CA30 o KT820CF30.

La SBIRCIATA rinforzata con fibre di vetro offre una maggiore resistenza e rigidità rispetto ai gradi di SBIRCIATA non riempiti, ma con eccellenti caratteristiche di isolamento elettrico e termico. È una scelta eccellente per parti lavorate o stampate ad alto carico, tra cui guarnizioni di sicurezza e corpi di connettori elettrici. Per saperne di più sulla panoramica completa di KT820GF30

Il grado di SBIRCIATA per cuscinetti offre i tassi di usura più bassi tra i gradi di SBIRCIATA per le applicazioni soggette a usura. I gradi più comuni contengono una combinazione di grafite, PTFE e fibra di carbonio, con una proporzione più comune pari a 10-10-10. Questa combinazione favorisce un basso attrito e una maggiore conduttività, consentendo di ottenere PV più elevati e tassi di usura inferiori. Vedere le panoramiche complete di 450FC30 o KT820SL30 o 450FE20 Filled Peek

Il PEEK ad alta temperatura o PEK ha una chimica leggermente diversa e si basa sul polietere chetone PEK piuttosto che sul PEEK. PEK e PEKEKK offrono temperature di rammollimento più elevate rispetto ai prodotti chimici tradizionali di PEEK. Il miglioramento consente ai materiali a base di PEK, come HT, di mantenere la resistenza e la rigidità a temperature superiori di 50°F, ampliando il potenziale del PEEK nei connettori elettrici in foro. Vedere la panoramica completa di PEEK HT

Victrex PEEK 450G

(grado PEEK non caricato) – Oltre 40 anni di comprovata storia applicativa sono alla base del riconoscimento e dell’accettazione a livello mondiale del Victrex PEEK 450G. Questo grado non caricato presenta il profilo di proprietà intrinseco che caratterizza tutte le formulazioni di PEEK. I componenti lavorati con le forme di stock di PEEK Victrex 450G di Drake sono utilizzati nei settori petrolifero e del gas, aerospaziale, della produzione di semiconduttori e in molti altri settori ad alta tecnologia e a servizio severo.