Se stampati correttamente, i pezzi realizzati con polimeri avanzati come Torlon PAI, PEEK, Ultem PEI e Ryton PPS funzionano in modo affidabile in ambienti estremi, ostili anche a molti metalli. Offrono livelli impareggiabili di affidabilità e longevità per applicazioni che vanno dalle guarnizioni di precisione negli strumenti per l’ estrazione di petrolio e gas alla produzione di chip per semiconduttori e alle apparecchiature di test, fino ai meccanismi dei telescopi per lo spazio profondo.

Le schede tecniche di questi materiali forniscono un quadro generale delle loro prestazioni potenziali. Tuttavia, il passaggio dai dati sulle proprietà a un componente stampato a iniezione comporta delle variabili che determinano le effettive prestazioni del polimero nel pezzo finito. I fattori chiave includono la corretta progettazione e manutenzione degli stampi a iniezione, l’essiccazione della resina e la conferma del contenuto di umidità, la manipolazione del materiale senza contaminanti, la tecnologia della macchina per lo stampaggio a iniezione e i controlli di precisione che mantengono le condizioni di processo ottimali per il tipo di resina. Un altro elemento critico è la competenza del team di progettazione e produzione del processo.

Perché i polimeri ad alte prestazioni sono difficili da stampare a iniezione?

Torlon PAI, PEEK, Ultem PEI, Ryton PPS e altri polimeri avanzati hanno un elevato punto di fusione e una stretta finestra di lavorazione della temperatura di fusione. In qualsiasi polimero, la temperatura di fusione corrisponde alla temperatura alla quale inizia a degradarsi. Se il tempo di permanenza nella fase di fusione supera i limiti prescritti, si verifica una significativa degradazione e perdita delle proprietà fisiche. Ecco perché è importante dimensionare correttamente la macchina di stampaggio in base ai pezzi da stampare. Una macchina troppo grande si traduce in un elevato volume di fusione con un tempo di permanenza nel cilindro eccessivo per il numero di colpi richiesti. Una macchina troppo piccola significa un tempo di permanenza insufficiente per fondere completamente i pellet di resina. Può anche mancare la forza di chiusura necessaria per mantenere chiuso uno stampo sovradimensionato durante il ciclo di iniezione.

Per ottenere prestazioni e qualità ottimali in questi polimeri di alta qualità, le temperature devono essere stabilite scientificamente e mantenute con precisione per tutta la durata dello stampaggio a iniezione.

Ad aumentare la sfida c’è la disponibilità di materie plastiche ad alte prestazioni in diverse formulazioni. I Grades specializzati permettono agli ingegneri di individuare una serie di proprietà che offrono un equilibrio ottimale tra costi e prestazioni per la loro applicazione. Ad esempio, i produttori di resine Torlon PAI e PEEK offrono gradi rinforzati con fibre ad alta resistenza, formulazioni per la schermatura EMI o RFI e la dissipazione statica e gradi con lubrificanti solidi che riducono l’attrito e prolungano la vita dei cuscinetti e dei componenti soggetti a usura. In alcuni casi, i Grades hanno più additivi che migliorano una combinazione di proprietà. Se da un lato la diversità offre una gamma più ampia di vantaggi in termini di prestazioni, dall’altro pone una sfida: il tipo e il livello di additivi integrati nella formulazione di un polimero determinano le condizioni di lavorazione specifiche per ottenere tutte le sue prestazioni.

Quali sono i fattori che definiscono uno stampatore a iniezione capace per i polimeri avanzati?

Una valutazione basata sui seguenti fattori può aiutare a identificare un’operazione di stampaggio a iniezione in grado di produrre pezzi con qualità e prestazioni costantemente elevate nel polimero avanzato e nel grado specificato:

Ingegneri e operatori con competenze dedicate ai polimeri avanzati

Il mantenimento di un’efficienza, di una qualità e di un’affidabilità di servizio costantemente elevate dipende dall’esperienza del team di stampaggio a iniezione, indipendentemente dalle attrezzature di produzione. Può anche essere il fattore più difficile da valutare per un potenziale cliente.

Questi indicatori possono aiutare a identificare uno stampatore a iniezione i cui ingegneri e operatori sono all’altezza della sfida.

- Certificazioni di stampaggio I programmi di certificazione ben noti che convalidano un alto livello di esperienza e competenza nello stampaggio a iniezione di polimeri avanzati includono:

- Certificazione RJG Master Molder®: RJG, azienda globale di soluzioni per lo stampaggio a iniezione, offre un programma di certificazione Master Molder® a due livelli per ingegneri di processo e tecnici responsabili delle operazioni di stampaggio a iniezione.

- Programma di stampaggio certificato Torlon® PAI: Syensqo (ex Solvay) ha rilasciato la certificazione di competenza per lo stampaggio a iniezione delle resine Torlon® PAI a un numero limitato di aziende. I requisiti comprendono il sistema di gestione della qualità, la tecnologia e le attrezzature di processo e il successo dello stampatore nel servire gli OEM che specificano il polimero avanzato per le loro applicazioni.

- Mantenimento e riconoscimento dei clienti

Gli OEM che specificano i polimeri avanzati per le loro applicazioni operano generalmente in settori ad alta tecnologia come quello aerospaziale, medico, dei semiconduttori e della difesa. Le loro apparecchiature devono funzionare in condizioni estreme senza compromettere le prestazioni di ogni pezzo stampato. La prova evidente di un rapporto di lavoro di lunga data con clienti di questo tipo di industrie è un buon indicatore dell’esperienza e delle prestazioni di uno stampatore a iniezione. Anche i riconoscimenti ottenuti dagli OEM e l’inclusione nei loro panel di fornitori chiave dimostrano l’esperienza e il valore positivo di uno stampatore a iniezione.

- Specializzazione e focus

Come in molti altri settori specializzati, un team dedicato alla lavorazione di materie plastiche ad alte prestazioni svilupperà l’esperienza necessaria per migliorare continuamente l’efficienza produttiva, la qualità e la coerenza di questi materiali. Gli indicatori includono attrezzature progettate e costruite all’interno dell’azienda e miglioramenti ai macchinari di serie. In officina, una costante attenzione alla produzione snella, alla qualità, all’affidabilità delle consegne e alla soddisfazione dei clienti è indice di un team operativo capace.

Attrezzature e ambiente di produzione adeguati

I seguenti fattori contribuiscono a ottenere prestazioni e qualità costantemente elevate nei pezzi stampati a iniezione con materie plastiche ad alte prestazioni:

- Macchine per lo stampaggio con una gamma di tonnellaggi

Un’azienda che dispone di macchine con una gamma di tonnellaggi diversi può fornire un’unica fonte per le diverse dimensioni dei pezzi necessari per un assemblaggio completo. Inoltre, può facilitare la transizione verso parti di nuova generazione che differiscono per dimensioni e complessità. Una gamma di tonnellaggi assicura anche il giusto equilibrio tra le dimensioni delle macchine e quelle dei pezzi.

- Capacità di compressione a iniezione

La tecnologia di compressione a iniezione elimina i vuoti nei pezzi con sezioni trasversali spesse. Questo può essere particolarmente importante quando la distribuzione omogenea del materiale nelle pareti spesse è essenziale per ottimizzare la resistenza.

- Macchine per lo stampaggio a iniezione completamente elettriche

Le presse a iniezione completamente elettriche si distinguono per una maggiore precisione, ripetibilità e tempi di ciclo più rapidi rispetto alle presse idrauliche. Il controllo più preciso delle condizioni di stampaggio è un vantaggio per i pezzi con tolleranze eccezionalmente strette. Le presse completamente elettriche eliminano anche il rischio che il fluido idraulico contamini i pellet di resina e i pezzi finiti.

- Tecnologia di controllo dei processi

Una volta definite le condizioni di processo per una termoplastica ad alte prestazioni, è essenziale mantenere la temperatura e la pressione di fusione ottimali per tutta la durata della produzione. Per questo sono necessari sistemi di controllo del processo e trasduttori in grado di monitorare e regolare immediatamente le condizioni della colata nel cilindro della macchina di stampaggio e nella cavità dello stampo stesso. L’investimento paga grandi dividendi in termini di qualità, prestazioni, produttività e garanzia di fornitura.

- Essiccatori di resina dedicati

L’essiccazione delle resine pellettizzate – e il mantenimento dell’essiccazione prescritta – sono essenziali per evitare vuoti e difetti nelle parti termoplastiche ad alte prestazioni.

Un investimento in essiccatori dedicati a polimeri specifici è un ulteriore vantaggio. Elimina il rischio di contaminazione incrociata con una resina incompatibile che potrebbe degradarsi o non sciogliersi completamente durante la lavorazione del materiale specificato. Entrambi i problemi possono influire negativamente sulle prestazioni e sull’estetica dei pezzi finiti.

- Capacità di post-curing e ricottura

La post-cottura o la post-cottura dei pezzi stampati a iniezione, in condizioni precise e specifiche per il polimero avanzato, permette di raggiungere il massimo livello di prestazioni.

- Vantaggi della post-cura dei componenti in Torlon PAI: I Grades di Torlon PAI raggiungono la massima forza, tenacità e resistenza all’usura quando vengono post-curati a condizioni specifiche di temperatura e tempo. Nelle condizioni corrette, il polimero raggiunge anche la sua temperatura di transizione vetrosa (Tg) di 282oC (540oF ).

- Ricottura di PEEK, Ultem PEI, Ryton PPS e altri polimeri avanzati: Il passaggio dalla fase fusa alla forma solida può creare tensioni residue che influiscono sulla stabilità dimensionale, soprattutto nei pezzi con pareti spesse. La corretta procedura di post-ricottura può correggere questo problema. I pezzi vengono riscaldati a una temperatura superiore alla Tg del materiale e poi raffreddati lentamente fino a un punto definito al di sotto della Tg, rilassando il materiale e alleviando le tensioni interne.

- Ambiente di lavoro incentrato sulla qualità

Le pratiche produttive di routine di uno stampatore a iniezione contribuiscono in modo determinante alla qualità costante dei pezzi e all’affidabilità delle consegne. Questi sono buoni indicatori di una forte cultura della qualità quotidiana in officina:

- Un negozio a clima controllato riduce le variazioni causate dagli sbalzi di temperatura ambientale e dall’umidità.

- La movimentazione del materiale a circuito chiuso per il trasferimento della resina pellettizzata dai contenitori di spedizione agli essiccatori e alla macchina per lo stampaggio a iniezione riduce al minimo il rischio di contaminazione. Un robusto sistema di trasferimento mantiene anche la corretta essiccazione del materiale.

- La rimozione e la pulizia post-produzione eliminano i residui che rimangono su viti e barili dopo la lavorazione di un polimero. Se non vengono rimossi, i residui si deteriorano termicamente e producono macchie nere durante le produzioni successive.

I composti di spurgo possono funzionare come metodo di pulizia per alcune materie plastiche. Tuttavia, i polimeri avanzati fondono a temperature più elevate rispetto ai composti di spurgo e sono in genere più rigidi nella fase di fusione. Questo può lasciare residui degradati e non fusi nel fusto che possono influire sulla qualità del materiale nelle produzioni successive. La natura critica delle prestazioni delle applicazioni dei polimeri avanzati rende lo spurgo una scorciatoia che non giustifica il rischio.Al di là dell’aspetto estetico, le macchie nere carbonizzate nelle parti stampate creano dei risvolti di stress che sono soggetti a stress prematuri o a guasti da fatica.

Le migliori pratiche prevedono lo smontaggio e la pulizia completa di tutte le parti della macchina di stampaggio, compresi il cilindro, l’ugello e lo stampo che entrano in contatto con il polimero fuso dopo ogni ciclo di produzione, per evitare contaminanti carbonizzati.

- Lavorazione CNC

La lavorazione CNC interna consente allo stampatore a iniezione di produrre prototipi da forme a stock per convalidare il design e la scelta dei materiali prima di costruire gli stampi per lo stampaggio a iniezione. La lavorazione serve anche come fase di finitura per i pezzi con caratteristiche o tolleranze complesse che non possono essere ottenute con gli stampi per lo stampaggio a iniezione, oppure quando una caratteristica specifica del progetto è proibitiva dal punto di vista dei costi per essere incorporata in uno stampo.

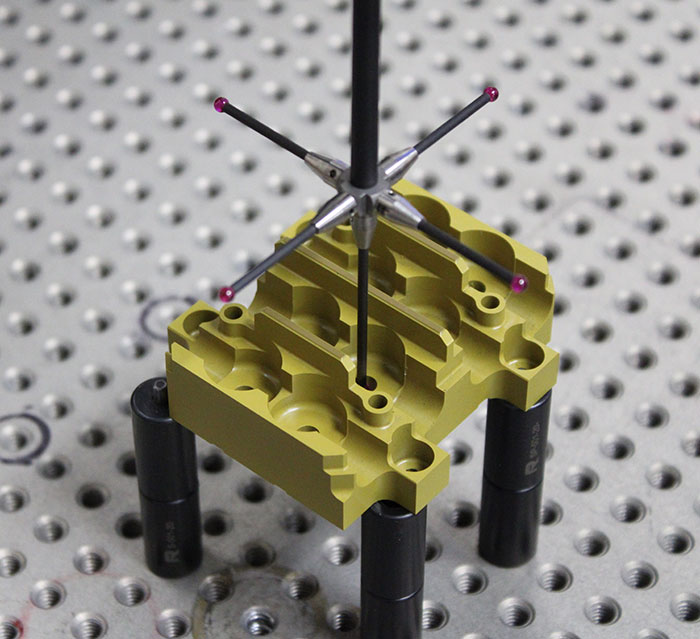

Capacità analitiche per supportare lo stampaggio scientifico e la conformità della qualità

Un laboratorio di analisi e test con personale ingegneristico qualificato è una risorsa importante per ottimizzare le condizioni di processo e la progettazione dello stampo a iniezione. È inoltre essenziale per convalidare la conformità al sistema di gestione della qualità dello stampo a iniezione.

Gli investimenti nelle seguenti risorse dimostrano l’ampiezza della capacità di uno stampatore a iniezione di eseguire le analisi e i test richiesti:

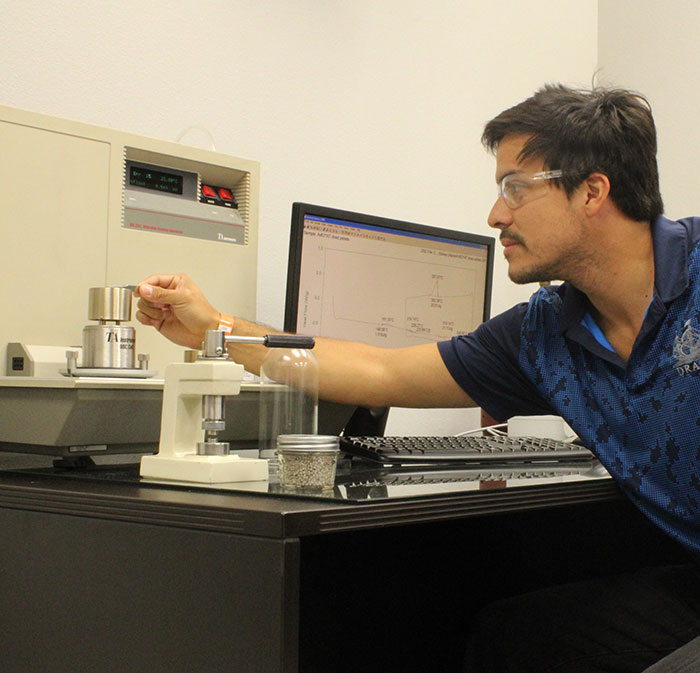

- Analisi del comportamento in fusione

Valutare il comportamento del flusso di fusione delle numerose formulazioni di Torlon® PAI, PEEK, Radel® PPSU, Ryton® PPS e altri polimeri avanzati aiuta a individuare le condizioni di processo ideali per lo stampaggio a iniezione di pezzi di qualità costante. Inoltre, aiuta a definire il design dello stampo a iniezione che produrrà pezzi con sollecitazioni interne minime, buona stabilità dimensionale e qualità complessiva.

- Attrezzatura di prova completa

Queste capacità di analisi forniscono a uno stampatore a iniezione le risorse necessarie per supportare un solido sistema di gestione della qualità e per individuare eventuali variazioni nei lotti di resina e nei pezzi stampati:

- Macchina di prova universale ASTM per convalidare le proprietà meccaniche dei lotti di resina e delle parti, quando necessario.

- Apparecchiature per il controllo non distruttivo UT (ultrasuoni) e CT (tomografia computerizzata) per identificare vuoti o altri difetti nelle parti stampate

- Analizzatori di umidità per determinare il contenuto di umidità della resina prima e durante lo stampaggio

- Apparecchiature per la misurazione della densità per confermare l’identità di un materiale e che sia stata raggiunta la sua densità completa

- DSC (calorimetro a scansione differenziale) per profilare le proprietà termiche dei materiali

Costruzione e manutenzione interna di muffe

L’esperienza nella tecnologia del flusso di fusione per i vari Grades di polimeri ad alte prestazioni è essenziale per una progettazione ottimale degli stampi. Una volta completata l’attrezzatura, uno stampatore a iniezione di prima classe monitorerà e manterrà attivamente gli strumenti di produzione. La capacità di manutenere e riparare gli stampi internamente aiuta anche a far ripartire rapidamente la produzione.

La manutenzione degli stampi, la gestione dei programmi e il blocco della proprietà intellettuale e dei progetti proprietari dei clienti sono attività importanti che è molto più facile controllare quando i nuovi stampi a iniezione vengono costruiti all’interno dell’officina dello stampatore.

Inoltre, la costruzione di stampi vincolati consente regolazioni rapide degli stampi, la messa a punto di nuovi utensili e una manutenzione ordinaria economica degli stampi esistenti. Per i pezzi con tolleranze particolarmente strette, la possibilità di “entrare” nelle dimensioni e nelle tolleranze finali da condizioni di sicurezza dell’acciaio – rimuovendo minime quantità di acciaio per aggiungere polimero – durante i cicli di pre-produzione può essere realizzata più rapidamente e con rischi molto minori in un’officina stampi captive.

- Trasferimenti di strumenti

La capacità di uno stampatore a iniezione di gestire un trasferimento di utensili da un altro stampatore a iniezione quando le circostanze lo rendono necessario può essere un servizio prezioso. Le capacità richieste includono la conoscenza dei diversi metalli e Grades utilizzati per la costruzione degli stampi, l’esperienza nella progettazione degli stampi e le attrezzature di lavorazione necessarie per rimettere a nuovo gli stampi e ripristinarne lo stato di produzione.

Sistema di gestione della qualità che supporta i requisiti dei clienti

Nella maggior parte dei casi, i polimeri avanzati vengono specificati per applicazioni in settori ad alta tecnologia, alcuni dei quali hanno requisiti di qualità specifici per il settore.

La certificazione ISO 9001:2015 e la tracciabilità completa dei lotti sono buone basi che soddisfano molti di questi standard industriali. Tuttavia, la certificazione di un requisito di settore più rigoroso può essere vantaggiosa anche per i clienti che non la richiedono. Ad esempio, un’azienda il cui sistema di gestione della qualità è certificato anche secondo il più rigoroso standard aerospaziale mondiale AS9100D(2016) lo applicherà alla sua produzione per tutti i clienti.

I polimeri avanzati richiedono una tecnologia di stampaggio avanzata

I polimeri ad alte prestazioni garantiscono longevità e affidabilità per applicazioni in ambienti che superano i limiti di molti metalli e materiali non polimerici. Il raggiungimento delle loro prestazioni nei componenti stampati a iniezione richiede competenze di alto livello, abilità di lavorazione basata sull’esperienza e una produzione sofisticata.

Domande frequenti: Stampaggio a iniezione di Torlon® PAI, PEEK, Ryton® PPS e altre materie plastiche ad alte prestazioni

È difficile trovare dei buoni stampatori a iniezione per il Torlon PAI e altre materie plastiche di alta gamma?

Anche se non sono così diffuse come i produttori di materie plastiche di base, esistono aziende capaci che si specializzano nello stampaggio a iniezione di polimeri ad alte prestazioni. Queste aziende continuano a investire in attrezzature, competenze e capacità per soddisfare la crescente domanda di pezzi stampati con questi materiali. Drake Plastics ne è un esempio.

L'aggiunta di riempitivi al Torlon, come le fibre di carbonio, rende più difficile lo stampaggio a iniezione?

I gradi PAI di Torlon con fibre di rinforzo e altri additivi come i lubrificanti richiedono condizioni di processo e utensili specifici. Lo stesso vale per altre plastiche ad alte prestazioni. Tuttavia, uno stampatore a iniezione capace avrà gli strumenti analitici per determinare le caratteristiche di fusione e di flusso di ciascun grado e stabilire di conseguenza le condizioni di processo, la progettazione degli utensili e la metallurgia.

Esistono certificazioni che indicano se lo stampatore è qualificato per lo stampaggio a iniezione di Torlon PAI e altre plastiche avanzate?

Syensqo, il produttore globale di resina PAI Torlon, conferisce lo status di Certified Torlon Molder alle aziende che dimostrano la capacità di lavorare il materiale a livelli di qualità costantemente elevati. RJG, leader mondiale nella tecnologia di controllo dei processi, ha anche un programma di certificazione Master Molder® che comprende anche altri polimeri avanzati.

Quali sono gli elementi da ricercare in officina che indicano l'esperienza di un'azienda nello stampaggio di Torlon PAI e di altre plastiche ad alte prestazioni?

Sono molti gli aspetti che entrano in gioco: operazioni pulite e organizzate con sistemi di controllo in-process che monitorano e regolano le condizioni del processo, gestione dei materiali a ciclo chiuso, essiccatori dedicati alla resina, protocollo di qualità che prevede lo smontaggio e la lucidatura completa dopo ogni ciclo. Gli stampatori a iniezione che utilizzano macchine completamente elettriche e strumenti analitici sofisticati possono confermare l'alta qualità richiesta per i loro prodotti. Le aziende più specializzate ed esperte progettano e costruiscono internamente alcune di queste funzionalità.

Le parti stampate a iniezione in Torlon PAI, PEEK, Ryton PPS e altre plastiche avanzate costano molto. Ne vale la pena?

Gli ingegneri scelgono sempre più spesso polimeri avanzati per la loro economicità in applicazioni specifiche. Esempi: I cuscinetti e i gradi di usura in Torlon PAI durano molto più a lungo dei metalli lubrificati nelle attrezzature di perforazione petrolifera. Il PEEK resiste alle sostanze chimiche aggressive senza corrodersi. I componenti in Torlon PAI sono utilizzati nei satelliti e nei telescopi spaziali che devono funzionare perfettamente a lungo in condizioni di freddo e radiazioni estreme. Il loro valore si basa su prestazioni che consentono di risparmiare sui costi e sull'affidabilità a lungo termine.