Esperti nella lavorazione dei polimeri e nella produzione di parti di precisione

Drake Plastics è leader nello sviluppo e nella produzione di forme in stock di polimeri ad altissime prestazioni, parti stampate a iniezione e componenti lavorati di precisione.

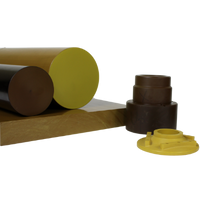

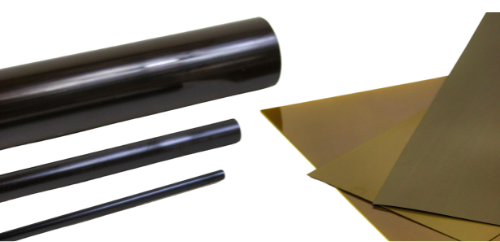

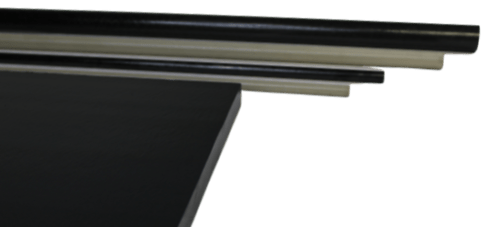

Forme in stock per la lavorazione

L’impareggiabile gamma di formati e configurazioni Drake estende la gamma di applicazioni e massimizza l’efficienza di lavorazione di questi polimeri ad altissime prestazioni.

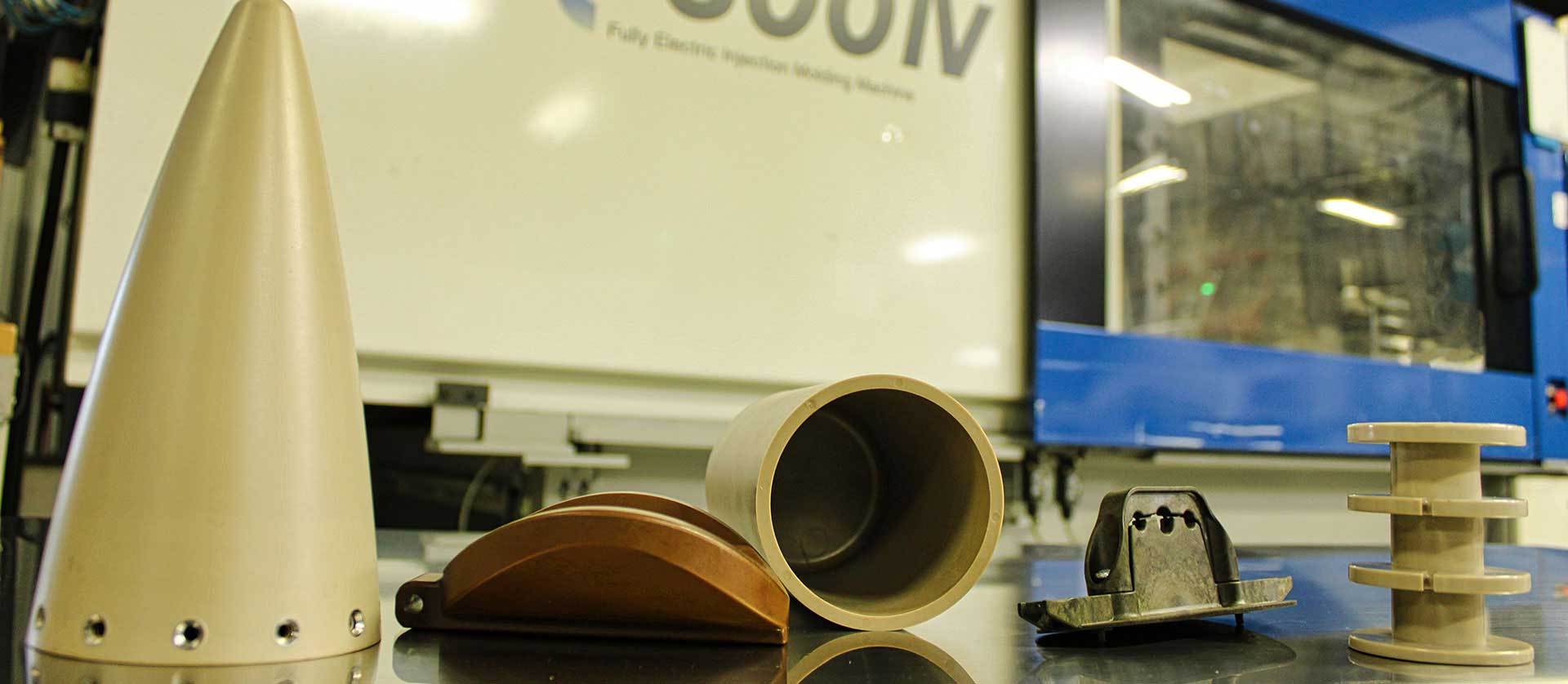

Parti stampate ad iniezione

La scienza alla base dell’operazione di stampaggio a iniezione all’avanguardia di Drake assicura una qualità e una coerenza eccezionali nei pezzi stampati. Quando le tolleranze critiche e altre caratteristiche sono impraticabili o impossibili da ottenere con il solo stampaggio a iniezione, possiamo impiegare le nostre capacità di lavorazione di precisione per fornire soluzioni ibride di pezzi stampati/lavorati per soddisfare le specifiche richieste.

Parti lavorate di precisione

Drake supporta e rifornisce le migliori officine meccaniche di polimeri al mondo, ma alcune circostanze impongono un collegamento diretto con Drake come produttore di forme. In questi casi, la nostra lavorazione di precisione all’avanguardia, la conoscenza approfondita dei materiali, la ricottura, la primerizzazione, il rivestimento, l’incisione laser, l’ispezione CT, l’ispezione CMM dei pezzi, i test meccanici e le certificazioni dei materiali e dei processi sono pronti a soddisfare le richieste più complesse dei clienti.

Drake estende la gamma di applicazioni dei polimeri di alta gamma sviluppando nuove dimensioni e configurazioni uniche per servire nuove applicazioni. La nostra tecnologia ci permette anche di sviluppare dimensioni e forme personalizzate ed economicamente vantaggiose, per ridurre al minimo la perdita di materiale durante la fabbricazione.

Perché Drake Plastics?

Drake Plastics è leader nel settore dei polimeri ad altissime prestazioni con la più ampia gamma di forme di barre, lastre e tubi rigidi per parti lavorate. Sono state sviluppate molte dimensioni per avvicinarsi alle dimensioni del pezzo finale. Il vantaggio di queste dimensioni più “snelle” è la minima perdita di materiale durante la lavorazione della nostra linea di prodotti Torlon PAI, PEEK, Ryton PPS, Victrex HT, Ultem PEI e AvaSpire PAEK.

Gli investimenti nello sviluppo di prodotti e processi, uniti alla nostra cultura dell’invenzione, hanno permesso di ottenere dimensioni e configurazioni che molti pensavano impossibili nei polimeri ad altissime prestazioni.

Con oltre 25 anni di esperienza nel nostro settore, gli ingegneri ci consultano spesso per determinare il materiale migliore per le loro applicazioni. Una volta specificati, sanno che i nostri prodotti avranno prestazioni costanti per tutto il ciclo di vita dell’applicazione, grazie al nostro rigoroso sistema di gestione della qualità certificato AS9100D/ISO9001:2015 e all’esclusiva tecnologia di controllo dei processi. Inoltre, le nostre operazioni di lavorazione e di stampaggio a iniezione interne consentono di ottenere pezzi ibridi stampati/lavorati quando è necessario per ottenere tolleranze di precisione e di passare facilmente dai pezzi lavorati a quelli stampati.

Per quanto riguarda il servizio, le consegne puntuali di Drake sono in genere pari o superiori al 98% e la soddisfazione dei clienti è pari al 100%. Il nostro team, cordiale e competente, non vede l’ora di aggiungervi alla nostra lunga lista di clienti soddisfatti.

Perché Torlon?

La poliammide-immide Torlon è riconosciuta come il polimero più performante che possa essere lavorato per fusione. Drake Plastics estrude forme lavorabili a macchina e stampi a iniezione sia di parti che di forme in tutti i gradi Torlon e offre la più ampia selezione di dimensioni e configurazioni del settore.

Con una temperatura di deformazione termica fino a 539°F (282°C), Torlon PAI offre una resistenza ineguagliabile a temperature elevate. È stato utilizzato in molte applicazioni con esposizione prolungata a 500°F (260°C) ed è più resistente a 400°F (204°C) della maggior parte dei tecnopolimeri a temperatura ambiente.

Perché PEEK?

Il PEEK è riconosciuto come il miglior equilibrio tra resistenza chimica, resistenza all’usura e resistenza al calore tra tutti i materiali termoplastici. Ha una Tg di 143°C/289°F. Drake lavora tutti i gradi di PEEK in forme estruse e in pezzi stampati a iniezione.

Tecnicamente il PEEK fa parte di una famiglia di chetoni poliarilettrici (PAEK), ma il PEEK è la denominazione riconosciuta. I prodotti chimici correlati basati su PEK e PEKK offrono vantaggi termici unici rispetto al PEEK tradizionale e sono offerti anche da Drake.

Perché Ryton?

Il Ryton R4 ha una Tg di 88°C/190°F e offre un’impressionante resistenza meccanica, isolamento elettrico ed eccezionale resistenza agli agenti chimici e all’acqua calda. Infatti, non ha solventi conosciuti al di sotto dei 392°F/200°C. Le sue prestazioni e il suo costo ne fanno una scelta eccellente per le applicazioni con sostanze chimiche aggressive a temperature elevate.

Precedentemente limitato ai pezzi stampati a iniezione, lo sviluppo di Drake delle forme stock di Ryton R4 ha portato a un uso più esteso nei componenti di precisione lavorati di apparecchiature elettriche, di movimentazione dei fluidi, di trasporto e di petrolio e gas.

Perché Drake PAI?

Diversi prodotti Drake PAI, tra cui lastre e film sottili, 4200 e altri in fase di sviluppo, derivano da PAI che non è una resina standard di Solvay Torlon.

Ad esempio, quando Solvay ha dismesso la resina pellettizzata per l’estrusione di forme di Torlon 4200, abbiamo sviluppato una tecnologia per produrre forme di Drake 4200 PAI dalla polvere di PAI come equivalenti. Le forme e i componenti Drake 4200 PAI soddisfano le proprietà fisiche e le specifiche di qualità di quelli venduti come Torlon 4200, offrendo ai clienti una garanzia di fornitura a lungo termine per le applicazioni esistenti e nuove.

Perché Ultem?

L’Ultem PEI ha una Tg di 217°C/422°F e mantiene la sua resistenza e rigidità fino a 390°F/200°C. Altamente stabile dal punto di vista dimensionale, Ultem 2300 rinforzato con il 30% di fibra di vetro ha un coefficiente di espansione termica lineare (CLTE) paragonabile a quello dell’alluminio aeronautico.

Altre proprietà fondamentali sono la resistenza alla fiamma, l’elevata rigidità dielettrica, la stabilità idrolitica e la resistenza all’esposizione a lungo termine al vapore e a molte sostanze chimiche. Drake offre Ultem 2300 in tubi senza saldatura e formulazioni speciali di Ultem in forme personalizzate.

Seamless Tube è un marchio registrato di Drake Plastic Products Inc.

Perché AvaSpire?

Il poliarileterchetone (PAEK) AvaSpire è una miscela di polimeri a base di PEEK con una Tg notevolmente superiore a quella del PEEK a 158°C/316°F. A seconda dell’ambiente chimico e del carico di stress, la sua maggiore duttilità e la sua rigidità oltre i 150°C/300°F possono renderlo un’alternativa interessante al PEEK. Il colore chiaro del grado non rinforzato migliora anche l’estetica e la colorabilità dei pezzi.

AvaSpire è conforme alla FDA in tutti i gradi, comprese le formulazioni rinforzate con carbonio e vetro che offrono una maggiore resistenza meccanica rispetto al materiale non riempito.