Polimeri ad altissime prestazioni per applicazioni elettriche ed elettroniche

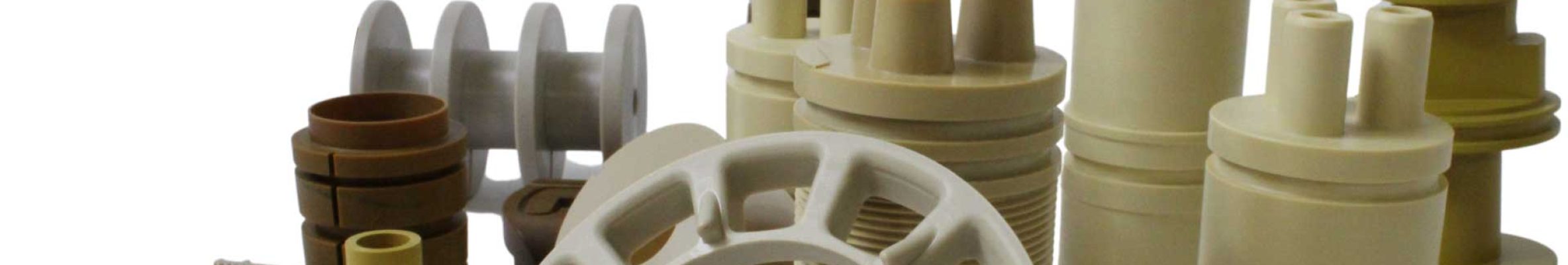

L’isolamento elettrico, l’isolamento termico e la capacità di mantenere la resistenza sotto carico ad alte temperature sono i motivi principali per cui Torlon PAI, PEEK, Ultem PEI e Ryton PPS sono stati accettati per l’utilizzo nel variegato mondo dei dispositivi e dei componenti elettrici ed elettronici. Questi versatili polimeri ad altissime prestazioni hanno dimostrato la loro affidabilità in condizioni di utilizzo finale varie ed estreme in componenti per i settori dei trasporti, aerospaziale, aeronautico, medico, della difesa, dell’energia, della produzione di elettronica e molti altri. Anche con gli ampi sbalzi di temperatura comuni a questo tipo di applicazioni. Ad esempio, questi polimeri ad alte prestazioni forniscono la stabilità dimensionale necessaria per mantenere le tolleranze dei pezzi fondamentali per i connettori elettrici e altri componenti di precisione. A seconda dell’ambiente di applicazione, i polimeri specifici della famiglia di forme e componenti Drake eliminano anche la corrosione e la degradazione in ambienti chimici e a vapore, garantendo un servizio lungo e affidabile. Inoltre, la loro resistenza intrinseca è un vantaggio per le parti e i componenti che devono resistere agli urti, alle vibrazioni e ai maltrattamenti di routine durante la movimentazione, l’installazione e l’utilizzo, anche in condizioni di freddo.

Grazie alla combinazione di proprietà fisiche, leggerezza e affidabilità a lungo termine, le forme e le parti in stock di Drake realizzate con questi polimeri ad altissime prestazioni hanno dimostrato il loro valore come sostituti di molti metalli, formulazioni di vetro e ceramiche in diverse applicazioni elettriche ed elettroniche, dai robusti connettori ad alta tensione per pozzi agli alloggiamenti per sensori di precisione.

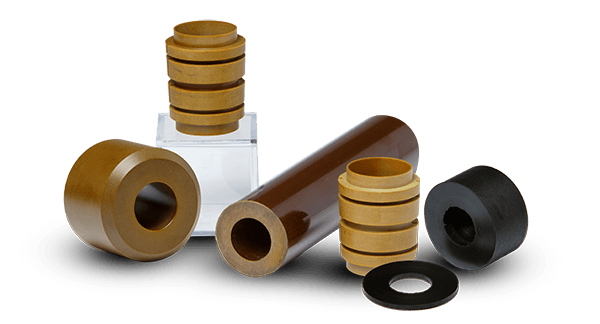

La rigidità dielettrica e le proprietà termiche di Torlon PAI offrono vantaggi in condizioni estreme

Tra i polimeri, Torlon PAI offre caratteristiche uniche che risolvono i problemi di progettazione e prestazioni spesso associati ai connettori e agli isolanti dei dispositivi elettrici ed elettronici.

- Torlon PAI non si scioglie – Quando viene esposto a temperature che farebbero sciogliere altri polimeri e causerebbero il cedimento di parti, Torlon PAI si comporta bene. Le parti realizzate con questo materiale mantengono la loro resistenza e integrità meccanica fino a 260°C/ 500°F Anche a temperature più elevate, non si scioglie. Alla fine si carbonizzerà e si sfrigolerà, ma non si accenderà né sosterrà la fiamma.

- Resistente e leggero – Negli isolanti per alte temperature, Torlon PAI offre i vantaggi della leggerezza e della durata rispetto a vetro, vetro epossidico e ceramica. Mentre questi materiali pesanti e fragili sono soggetti a danni durante la manipolazione e l’uso, Torlon PAI è letteralmente resistente ai martelli anche in sezioni sottili. Il peso specifico dei gradi isolanti Torlon 4203L (1,42 g/cm³) e Torlon 5030 (1,61 g/cm³) è pari alla metà di quello dei tradizionali materiali isolanti per alte temperature.

- Rigidità dielettrica – Il TorlonPAI funziona molto bene come materiale isolante grazie alla sua elevata rigidità dielettrica. Questo è particolarmente vero per i gradi Torlon 5030 e 4203L, che combinano un’eccellente rigidità dielettrica con una maggiore tenacità. Il Torlon mantiene la sua rigidità dielettrica anche quando viene esposto a temperature criogeniche o elevate, il che lo rende un’opzione affidabile per le applicazioni che devono operare a questi estremi.

- Prestazioni termiche – Nessun polimero lavorabile in fusione mantiene la sua resistenza alle alte temperature come il Torlon PAI. Questo ha fatto sì che venisse specificato per un’ampia varietà di applicazioni esigenti che devono funzionare a lungo in ambienti estremamente caldi. La sua stabilità termica rende il polimero una buona scelta per i componenti elettrici ed elettronici esposti a temperature elevate nei processi di produzione e nelle fasi finali di test per convalidare le prestazioni dei vari componenti negli ambienti applicativi reali. Torlon PAI ha una temperatura massima di esercizio di 260°C con una temperatura di transizione vetrosa ancora più alta, pari a 275°C. Il suo basso coefficiente di espansione termica lineare consente di ottenere tolleranze precise su ampie variazioni di temperatura e tutti i gradi sono intrinsecamente resistenti alle fiamme. L’insieme di queste straordinarie proprietà termiche rende il Torlon il polimero più termicamente stabile e lavorabile per fusione disponibile sul mercato.

- Resistenza chimica – Il Torlon PAI è altamente resistente a molte sostanze chimiche, tra cui la maggior parte degli idrocarburi e degli acidi. È sensibile al vapore saturo e ad alcune basi forti, ma il suo profilo di resistenza chimica è adatto all’elettronica e alla lavorazione dei semiconduttori. Per ottenere una resistenza chimica ottimale, i pezzi lavorati o stampati a iniezione con il Torlon PAI devono essere polimerizzati correttamente dopo la formatura. Drake utilizza i suoi oltre 30 forni di post-cura e la sua vasta esperienza nella polimerizzazione per ottenere una Tg (temperatura di transizione del vetro) sempre elevata nelle forme e nei pezzi in Torlon PAI. La Tg di questo polimero avanza con la polimerizzazione e serve come misura tipica dell’efficacia della polimerizzazione.

Grazie ai suoi vantaggi combinati di resistenza termica, chimica ed elettrica, Torlon PAI è una scelta comune per numerose applicazioni elettroniche, tra cui prese di prova, contattori di chip, isolatori di sonde e ghiere. In questi ruoli, Torlon PAI non solo è duraturo e resistente alle sollecitazioni meccaniche, ma ha anche meno probabilità di rilasciare impurità ioniche rispetto alle poliimmidi. Il Torlon 4200, in particolare, presenta un’erosione minima quando è esposto ai gas del plasma ed è un’ottima scelta per le applicazioni della camera al plasma.

Il PEEK offre un'elevata rigidità dielettrica e un'eccezionale resistenza chimica per i componenti elettrici ed elettronici

Torlon PAI è l’opzione ideale quando è presente una combinazione di sollecitazioni meccaniche, termiche ed elettriche estreme. Tuttavia, il PEEK offre anche una combinazione unica di proprietà che lo rendono ideale per una serie di componenti elettrici ed elettronici e per le parti utilizzate nella produzione di elettronica. Questo polimero ad alte prestazioni garantisce un’affidabilità di funzionamento a lungo termine anche in presenza di sostanze chimiche difficili, con ampie fluttuazioni di temperatura, pressione e frequenza elettrica. Le sue applicazioni includono componenti e corpi per il trimming dei potenziometri che calibrano e correggono gli errori di tensione o resistenza nei dispositivi elettronici dopo la produzione, nonché blocchi di connettori elettrici e isolatori di pin nelle pompe ESP e negli impianti elettrici sottomarini e in altri ambienti estremi.

Le proprietà chiave alla base della scelta del PEEK per queste applicazioni includono:

- Rigidità dielettrica paragonabile a quella del vuoto – Anche se sarebbe ideale, ma in realtà non fattibile, produrre elettronica nel vuoto, alcuni materiali come il PEEK rappresentano una buona opzione. Con una rigidità dielettrica pari a quella di un vuoto spinto (200 uPa), il PEEK è un eccellente isolante elettrico e quindi una buona scelta per le applicazioni di movimentazione dei materiali utilizzati nella produzione di elettronica e nei componenti isolanti.

- Resistenza chimica superiore – La resistenza chimica del PEEK supera quella di quasi tutti gli altri polimeri, compreso il Torlon. È in grado di mantenere questa ampia resistenza chimica anche a temperature elevate, fino a quasi 204°C, il che ha portato al suo utilizzo come materiale resistente alla corrosione in molte applicazioni di servizio severe.

- Stabilità termica – Con una Tg di 290° F/ 143°C e una temperatura di distorsione termica di 160°C / 320°F, il PEEK resiste alle temperature di saldatura nella produzione di componenti elettrici ed elettronici. Inoltre, mantiene le sue proprietà elettriche e chimiche a temperature elevate, il che aumenta i suoi vantaggi per le parti utilizzate nei processi di produzione a umido.

Ryton PPS, Ultem PEI e AvaSpire PAEK: opzioni di materiali ad alte prestazioni per applicazioni elettriche ed elettroniche

Drake offre un’ampia gamma di materiali ad altissime prestazioni in forme standard per la lavorazione e in pezzi stampati, per offrire agli ingegneri il miglior equilibrio tra costi e prestazioni per le loro applicazioni specifiche. Oltre a Torlon PAI e PEEK, considera le prestazioni uniche di questi altri polimeri della linea Drake, adatti a molte applicazioni:

Questo versatile polimero termoplastico amorfo ad alte prestazioni è indicato per un’ampia gamma di applicazioni elettriche ed elettroniche nei settori automobilistico, aerospaziale, delle telecomunicazioni e altri. Gli usi tipici includono connettori per fibre ottiche, blocchi di connettori, zoccoli per lampade automobilistiche e componenti di accensione, isolanti, riflettori metallizzati e involucri elettrici.

I vantaggi in termini di prestazioni che supportano l’uso di Ultem PEI nelle applicazioni elettriche ed elettroniche includono la sua rigidità dielettrica, la classificazione di infiammabilità UL94 VTM-0 e un’ampia resistenza chimica. Per quanto riguarda le prestazioni termiche, ha una temperatura di distorsione termica di 200°C, conserva la sua elevata resistenza meccanica a temperature elevate e mantiene le sue proprietà anche dopo un’esposizione prolungata al calore.

Polimero semicristallino, Ryton R-4 PPS è un eccellente isolante elettrico. La resistenza alle alte temperature e agli agenti chimici e il mantenimento delle proprietà isolanti in presenza di umidità elevata rendono il Ryton R-4 una buona scelta per i componenti elettrici ed elettronici nei vani motore delle automobili e in altri ambienti di servizio difficili. Le applicazioni comprovate in molti settori includono isolatori, connettori, prese, bobine, alloggiamenti, interruttori e relè. Il suo utilizzo è cresciuto rapidamente, sostituendo materiali meno performanti con l’aumento delle temperature di esercizio dovuto all’aggiunta di molte funzioni elettroniche in vani motore e alloggiamenti di apparecchiature elettriche di dimensioni uguali o inferiori.

Polimero ibrido di PEEK con una Tg di 158°C e una temperatura di distorsione termica di 217°C, AvaSpire PAEK offre un prezioso aumento delle prestazioni termomeccaniche rispetto al PEEK, con un’ampia resistenza chimica e all’idrolisi. A seconda dei requisiti applicativi, le sue proprietà elettriche e di isolamento possono renderlo una buona scelta per condensatori, bobine, interruttori, connettori e alloggiamenti per sensori.

Esperienza di processo: Critica per le prestazioni dei materiali per le applicazioni elettriche ed elettroniche

In base alle loro proprietà fisiche, i polimeri ad altissime prestazioni Torlon, PEEK, Ryton PPS, Ultem PEI e AvaSpire PAEK sono in grado di soddisfare le esigenze di prestazioni di una serie di applicazioni elettriche ed elettroniche anche nelle condizioni di servizio più severe. Tuttavia, le prestazioni effettive dei componenti e la loro coerenza da lotto a lotto dipendono anche dal modo in cui questi materiali vengono lavorati.

Drake è specializzata in questi polimeri ad altissime prestazioni. I loro benefici non devono essere compromessi. I nostri continui investimenti si concentrano sull’acquisizione – e più spesso sul miglioramento e lo sviluppo – di tecnologie di processo e metodi di produzione all’avanguardia esclusivamente per Torlon, PEEK, Ryton PPS, Ultem PEI e AvaSpire PAEK. I nostri clienti hanno imparato e confidano nel fatto che questo grado di dedizione e di esperienza nei processi garantisce che le forme a stock e i componenti stampati e lavorati forniti da Drake soddisfino costantemente le loro aspettative in termini di prestazioni e qualità.

- Tecnologia di processo specifica per il polimero: Ciascuno di questi polimeri ad alte prestazioni ha una composizione e una struttura diversa. Tutti variano in base alla capacità di tollerare le temperature di processo e i metodi di lavorazione. Per massimizzare le prestazioni individuali, ognuna di esse richiede le condizioni di produzione ideali. Anche la comprensione e la gestione dell’orientamento delle fibre di rinforzo è essenziale per ottenere le prestazioni previste. Ad esempio, il Torlon richiede una polimerizzazione prolungata dopo la produzione per mantenere la sua eccellente resistenza, e non spediamo le forme in stock di Torlon o i pezzi stampati a iniezione prima che siano stati sottoposti a un’accurata post-cura. Con decenni di esperienza esclusivamente nell’estrusione di forme in stock e nello stampaggio e lavorazione di questi polimeri ad altissime prestazioni, il team di produzione di Drake sa come preservare le prestazioni e la qualità di ogni materiale, in modo che i clienti ricevano pezzi con la resistenza, la durata e le prestazioni che si aspettano, spedizione dopo spedizione.

- Soluzioni versatili: I nostri ingegneri di produzione scelgono sempre il processo ottimale per ogni polimero che trattiamo. A differenza di molti trasformatori di materie plastiche, non siamo vincolati a un unico metodo di produzione. Drake ha investito e ha esperienza nella lavorazione, nello stampaggio a iniezione e nell’estrusione di polimeri ad alte prestazioni. Nel corso degli anni, i nostri clienti hanno capito che questa versatilità offre la migliore soluzione possibile per le loro esigenze.

- Soddisfazione del cliente: Per le applicazioni in polimeri ad alte prestazioni, le esigenze di ogni cliente pongono sfide uniche. Drake collabora attivamente con i clienti, molto spesso presso la nostra sede, per sviluppare la soluzione ottimale in termini di materiali, design e produzione. In alcuni casi, forniremo ulteriori prototipi per mettere a punto i componenti prima di iniziare la produzione completa. Anche i requisiti applicativi dei clienti possono cambiare nel tempo e hanno imparato che Drake si adatta rapidamente. Siamo abbastanza grandi da poter lavorare con una varietà di clienti e gestire grandi produzioni, ma abbastanza piccoli e flessibili da poter agire rapidamente quando le cose cambiano. I nostri clienti lo confermano sulla base di anni di rapporti continuativi con noi.

- Certificazione – Le strutture e i processi di Drake sono certificati e spediamo i nostri prodotti con le certificazioni gratuitamente. La certificazione ISO 9001:2015 e le norme AMS 3670 e ASTM D5204 sono standard. Se necessario, sono disponibili anche le certificazioni Hamilton Sundstrand MS29.04, Boeing BMS 8269, Honeywell MCS 7004 e General Electric A50TF190. Inoltre, poiché non mescoliamo additivi o sostanze durante la lavorazione, siamo conformi alle dichiarazioni RoHS, REACH e California Prop 65 dei fornitori di resina.

I polimeri ad alte prestazioni Torlon PAI, PEEK, Ryton PPS, Ultem PEI e AvaSpire PAEK sono tutti in grado di offrire prestazioni eccezionali rispetto a metalli, ceramiche e altri materiali tradizionali in un elenco crescente di applicazioni. L’impegno unico di Drake Plastics nell’assistere nella scelta dei materiali e nella tecnologia e nelle condizioni di lavorazione ottimali per ciascuno di essi assicura ai clienti la realizzazione di prestazioni ottimali in ogni componente.